Bien qu'il s'agisse d'une technique puissante pour créer des films minces de haute qualité, les inconvénients du dépôt chimique en phase vapeur (CVD) sont importants et se concentrent sur les coûts opérationnels élevés, le contrôle complexe du processus et les risques de sécurité substantiels. Cette méthode nécessite fréquemment des équipements coûteux, des températures élevées et l'utilisation de matériaux précurseurs toxiques ou inflammables, ce qui engendre des frais généraux considérables en ingénierie et en sécurité.

Le point essentiel à retenir est que les inconvénients du CVD ne sont pas des problèmes techniques isolés, mais des défis systémiques. Choisir le CVD vous engage dans un environnement de fabrication coûteux et complexe qui exige des protocoles de sécurité stricts et un contrôle expert du processus.

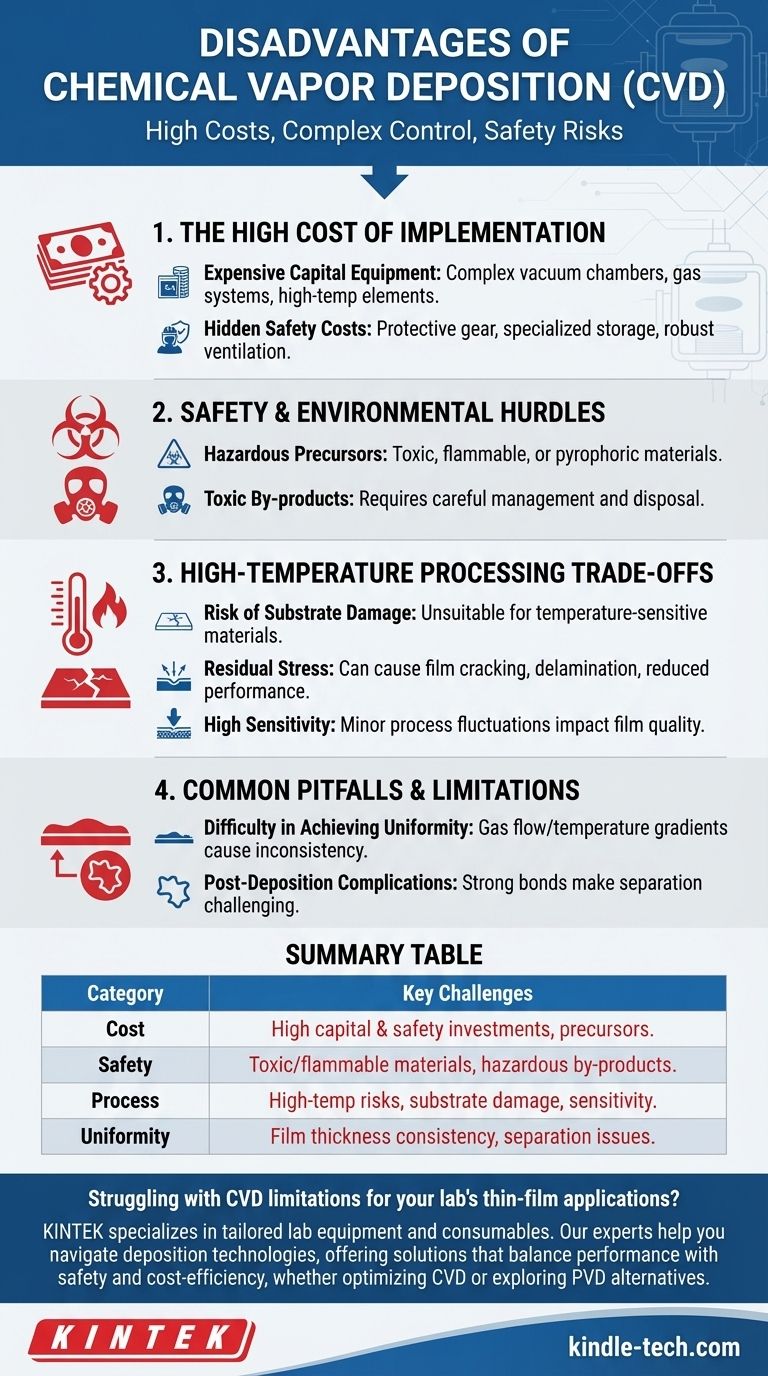

Le coût élevé de la mise en œuvre

La barrière financière à l'entrée et à l'exploitation est l'un des inconvénients les plus importants du CVD. Ces coûts vont au-delà de l'achat initial de la chambre de dépôt elle-même.

Équipement d'immobilisations coûteux

Les systèmes CVD sont intrinsèquement complexes, nécessitant souvent des chambres à vide sophistiquées, des systèmes d'alimentation en gaz précis et des éléments chauffants à haute température. Cet équipement spécialisé représente un investissement en capital majeur.

Les coûts cachés de la sécurité

L'utilisation de matériaux chimiquement actifs et souvent dangereux nécessite un investissement secondaire important. Cela comprend le coût des équipements de protection, du stockage spécialisé des précurseurs, et des systèmes de sécurité et de ventilation robustes pour gérer les sous-produits toxiques.

Surmonter les obstacles de sécurité et environnementaux

La dépendance du CVD aux réactions chimiques introduit des préoccupations de sécurité et environnementales moins fréquentes dans les méthodes alternatives comme le dépôt physique en phase vapeur (PVD).

Gestion des précurseurs dangereux

De nombreux processus CVD reposent sur des matériaux sources — appelés précurseurs — qui sont toxiques, inflammables ou pyrophoriques (s'enflammant spontanément à l'air). Cela nécessite une conception méticuleuse du système de processus et des protocoles de manipulation stricts pour prévenir les accidents.

Gestion des sous-produits toxiques

Les réactions chimiques qui déposent le film souhaité créent également des sous-produits. Ces substances sont souvent toxiques et nécessitent une gestion et une élimination prudentes, ajoutant de la complexité et des coûts à la gestion des déchets et à la conformité environnementale.

Comprendre les compromis du traitement à haute température

Beaucoup, mais pas tous, les processus CVD nécessitent des températures élevées pour initier les réactions chimiques nécessaires. Cette exigence fondamentale crée plusieurs compromis critiques.

Risque d'endommagement du substrat

Les températures de processus élevées peuvent endommager ou altérer les propriétés du substrat en cours de revêtement. Cela rend le CVD inapproprié pour les matériaux sensibles à la température, tels que de nombreux polymères ou composants électroniques préfabriqués.

Le problème des contraintes résiduelles

Les températures élevées peuvent induire des contraintes résiduelles dans le film déposé et le substrat sous-jacent en raison des différences de dilatation thermique. Cette contrainte peut entraîner la fissuration du film, la délaminage ou une réduction des performances, nécessitant un ajustement minutieux des paramètres de dépôt pour l'atténuer.

Haute sensibilité aux paramètres du processus

Le CVD est extrêmement sensible aux fluctuations mineures des conditions de processus. De petits changements de température, de pression ou de débit de gaz peuvent avoir un impact spectaculaire sur la qualité, l'uniformité et les propriétés du film final, exigeant un contrôle précis et constant.

Pièges et limites courants

Au-delà des défis fondamentaux de coût et de température, le CVD présente des limites pratiques qui peuvent affecter le produit final et le flux de travail de fabrication global.

Difficulté à obtenir l'uniformité

Bien que le CVD soit connu pour revêtir des formes complexes, obtenir une épaisseur de film parfaitement uniforme peut être difficile, en particulier pour certains matériaux avancés. Des facteurs tels que la dynamique de l'écoulement des gaz et les gradients de température à l'intérieur du réacteur peuvent entraîner des incohérences.

Complications post-dépôt

Dans certaines applications, la forte liaison chimique entre le film déposé et le substrat peut être un inconvénient. Par exemple, séparer une couche de graphène cultivée par CVD de son substrat catalytique métallique sans introduire de défauts est un défi d'ingénierie bien connu.

Faire le bon choix pour votre application

Évaluer les inconvénients du CVD revient à peser ses capacités de revêtement supérieures par rapport à ses exigences opérationnelles importantes.

- Si votre objectif principal est la qualité et la pureté ultimes du film : Le CVD est souvent le choix supérieur ou le seul, mais vous devez être prêt à investir massivement dans l'équipement nécessaire, l'infrastructure de sécurité et l'expertise des processus.

- Si votre objectif principal est l'efficacité des coûts ou les substrats sensibles à la température : Vous devriez sérieusement envisager des alternatives comme le PVD, qui fonctionnent généralement à des températures plus basses et évitent les risques chimiques inhérents au CVD.

- Si votre objectif principal est de revêtir des géométries internes complexes : La nature non-ligne-de-vue du CVD est un avantage puissant qui peut justifier le coût et la complexité accrus, car il peut produire des revêtements uniformes là où d'autres méthodes ne le peuvent pas.

Comprendre ces inconvénients est la première étape vers une décision éclairée qui s'aligne sur vos objectifs techniques et vos réalités opérationnelles.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défis clés |

|---|---|

| Coût | Investissement en capital élevé, systèmes de sécurité coûteux et matériaux précurseurs |

| Sécurité et environnement | Manipulation de précurseurs toxiques/inflammables et gestion des sous-produits dangereux |

| Limites du processus | Exigences de haute température, risques d'endommagement du substrat et sensibilité aux paramètres |

| Uniformité et post-traitement | Défis liés à la cohérence de l'épaisseur du film et problèmes de séparation du substrat |

Vous êtes confronté aux limites du CVD pour les applications de films minces de votre laboratoire ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, offrant des solutions sur mesure qui équilibrent performance, sécurité et efficacité des coûts. Nos experts peuvent vous aider à naviguer dans les complexités des technologies de dépôt pour trouver la solution adaptée à vos besoins spécifiques — qu'il s'agisse d'optimiser votre processus CVD ou d'explorer des alternatives comme le PVD. Contactez-nous dès aujourd'hui pour améliorer les capacités de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses