Bien qu'il soit largement utilisé pour le graphène de haute qualité, la méthode de dépôt chimique en phase vapeur (CVD) présente des inconvénients opérationnels et environnementaux importants. Le processus nécessite des températures élevées qui peuvent endommager de nombreux substrats, implique des précurseurs chimiques hautement toxiques et dangereux, et génère des sous-produits corrosifs difficiles et coûteux à neutraliser.

Le principal défi du graphène CVD n'est pas sa qualité, mais le processus exigeant nécessaire pour l'obtenir. Bien qu'il produise les films de grande surface et de haute pureté nécessaires aux applications industrielles, il s'accompagne de coûts importants liés à l'énergie, aux protocoles de sécurité et à la gestion des déchets.

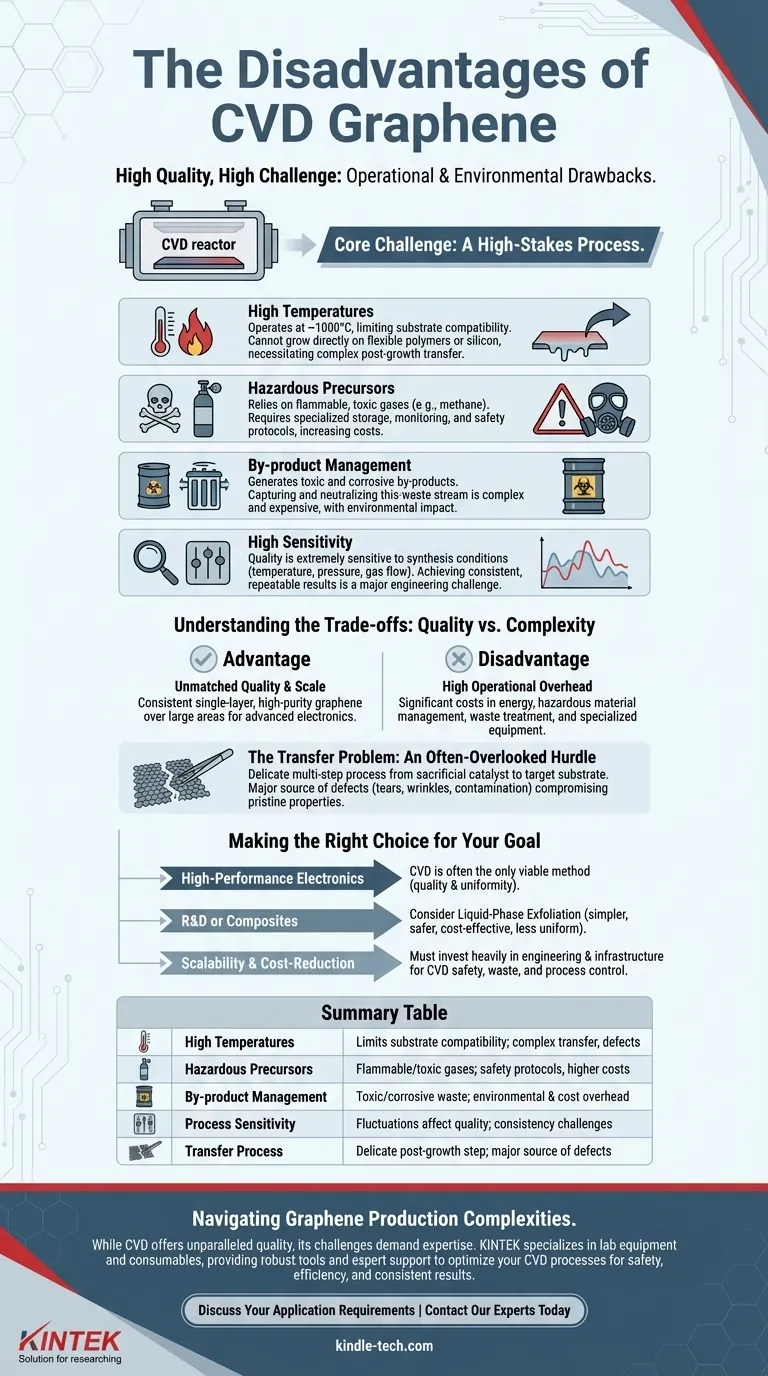

Le défi principal : Un processus à enjeux élevés

La CVD est la méthode dominante pour produire les feuilles de graphène uniformes et de grande surface requises pour l'électronique avancée. Cependant, le chemin pour atteindre cette qualité est semé d'obstacles pratiques et financiers.

Les températures élevées limitent la compatibilité des substrats

Le processus CVD fonctionne généralement à des températures très élevées, souvent autour de 1000°C. Cette chaleur est nécessaire pour catalyser la réaction qui forme le graphène sur un substrat métallique, comme le cuivre ou le nickel.

Cette exigence thermique rend impossible la croissance du graphène directement sur de nombreux matériaux, tels que les polymères flexibles ou les plaquettes de silicium, qui ne peuvent pas supporter une telle chaleur. Cela nécessite une étape de transfert post-croissance, qui introduit ses propres problèmes.

Précurseurs dangereux et coûteux

La CVD repose sur des gaz précurseurs, tels que le méthane, pour fournir les atomes de carbone nécessaires au film de graphène. Ces précurseurs sont souvent inflammables, toxiques et nécessitent une pression de vapeur élevée.

La manipulation de ces matériaux en toute sécurité nécessite un stockage spécialisé, des équipements de surveillance et des protocoles de sécurité à l'échelle de l'installation, ce qui augmente considérablement le coût d'investissement et d'exploitation de la production.

Le problème de la gestion des sous-produits

Les réactions chimiques à l'intérieur d'une chambre CVD ne sont pas parfaitement efficaces. Elles produisent des sous-produits toxiques et corrosifs qui doivent être capturés et neutralisés.

Ce flux de déchets présente un défi environnemental et financier important. Gérer ces sous-produits de manière responsable est un processus complexe et coûteux, surtout à l'échelle industrielle.

Haute sensibilité aux conditions du processus

La qualité finale du graphène CVD est extrêmement sensible à une gamme de conditions de synthèse.

De légères fluctuations de température, de pression, des débits de gaz ou même de la rugosité de surface du substrat catalyseur peuvent avoir un impact spectaculaire sur la nucléation et la croissance du film. Cela fait de l'obtention de résultats cohérents et reproductibles un défi d'ingénierie majeur.

Comprendre les compromis : Qualité contre complexité

La décision d'utiliser le graphène CVD repose sur une compréhension claire de ce que vous gagnez par rapport à ce que vous devez investir. C'est un compromis classique entre la qualité du produit final et la complexité du processus.

Avantage : Qualité et échelle inégalées

Aucune autre méthode ne produit de manière constante du graphène monocouche avec une telle pureté et uniformité sur de grandes surfaces. La CVD permet un contrôle précis du nombre de couches, ce qui en fait le choix privilégié pour des applications telles que les films conducteurs transparents et les capteurs avancés.

Inconvénient : Frais d'exploitation élevés

Les coûts combinés de la consommation d'énergie élevée, de la gestion des matériaux dangereux, du traitement des déchets et des équipements spécialisés créent une barrière à l'entrée élevée. Ces facteurs représentent une part importante du coût final du film de graphène.

Le problème du transfert : Un obstacle souvent négligé

Étant donné que le graphène est cultivé sur un catalyseur métallique sacrificiel, il doit être transféré sur le substrat cible final. Ce processus de transfert en plusieurs étapes est délicat et constitue une source majeure de défauts.

Pendant le transfert, le film de graphène peut se déchirer, se froisser ou être contaminé par des résidus. Cela peut compromettre les propriétés électriques et mécaniques immaculées qui rendaient le graphène CVD souhaitable au départ, annulant certains de ses principaux avantages.

Faire le bon choix pour votre objectif

Les inconvénients de la CVD sont importants, mais ils doivent être mis en balance avec ses capacités uniques. Votre application spécifique déterminera si les compromis sont acceptables.

- Si votre objectif principal est l'électronique haute performance : La CVD est souvent la seule méthode viable, car elle offre la qualité de film et l'uniformité nécessaires sur de grandes surfaces.

- Si votre objectif principal est la R&D ou les composites : D'autres méthodes comme l'exfoliation en phase liquide peuvent être plus simples, plus sûres et plus rentables, même si la qualité du graphène est moins uniforme.

- Si votre objectif principal est la mise à l'échelle et la réduction des coûts : Vous devez être prêt à investir massivement dans l'ingénierie et l'infrastructure nécessaires pour gérer les exigences de sécurité, de déchets et de contrôle des processus de la CVD.

En fin de compte, le choix de la CVD est une décision stratégique qui échange la complexité du processus et les coûts opérationnels élevés contre une qualité et une échelle de matériaux inégalées.

Tableau récapitulatif :

| Inconvénient | Défi clé | Impact sur la production |

|---|---|---|

| Températures élevées | Limite la compatibilité des substrats | Nécessite un processus de transfert complexe, introduit des défauts |

| Précurseurs dangereux | Gaz inflammables et toxiques (ex. méthane) | Augmente les protocoles de sécurité et les coûts d'exploitation |

| Gestion des sous-produits | Déchets toxiques et corrosifs | Ajoute une surcharge environnementale et des coûts importants |

| Sensibilité du processus | Les légères fluctuations affectent la qualité | Défis pour obtenir des résultats cohérents et reproductibles |

| Processus de transfert | Étape délicate post-croissance | Source majeure de défauts, compromettant les propriétés finales |

Naviguer dans les complexités de la production de graphène nécessite le bon partenaire.

Bien que le graphène CVD offre une qualité inégalée pour l'électronique avancée, ses défis de production — des contraintes de haute température à la manipulation de matériaux dangereux — exigent une expertise spécialisée et un équipement fiable.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins précis des laboratoires développant des matériaux de nouvelle génération. Nous fournissons les outils robustes et le soutien expert nécessaires pour gérer des processus complexes comme la CVD, vous aidant à optimiser la sécurité, l'efficacité et la cohérence des résultats.

Discutons des exigences spécifiques de votre application. Contactez nos experts dès aujourd'hui via notre formulaire de contact pour découvrir comment nos solutions peuvent vous aider à surmonter les obstacles de la production de graphène de haute qualité.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant