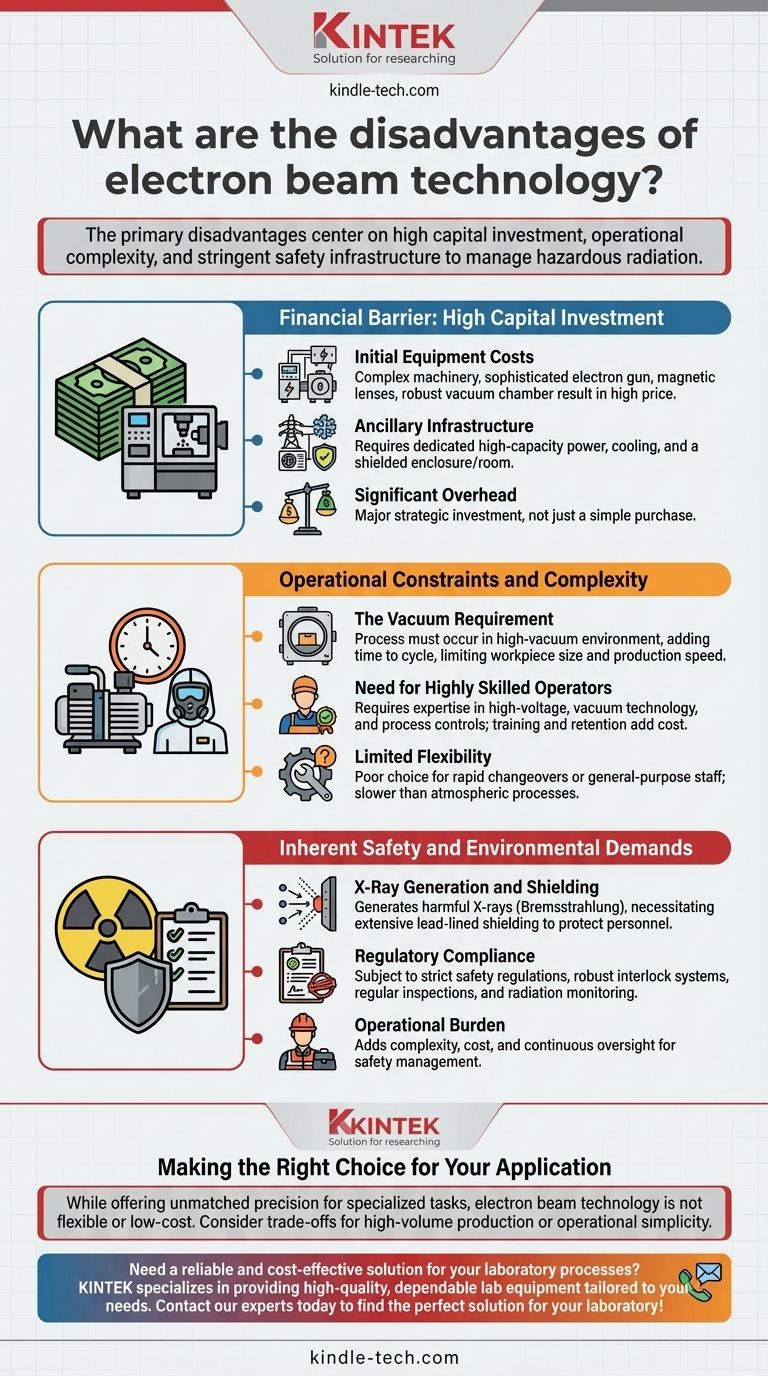

Les principaux inconvénients de la technologie du faisceau d'électrons sont sa barrière financière importante à l'entrée, ses exigences opérationnelles strictes et les risques inhérents pour la sécurité. L'équipement est exceptionnellement coûteux, nécessite un environnement sous vide qui limite la taille des pièces et la vitesse de production, et exige des opérateurs hautement qualifiés. De plus, le processus génère des rayons X nocifs qui nécessitent un blindage étendu et coûteux.

Bien qu'elle offre une précision et une puissance inégalées pour les tâches spécialisées, la technologie du faisceau d'électrons n'est pas une solution flexible ou peu coûteuse. Ses inconvénients se concentrent sur l'investissement initial élevé, la complexité opérationnelle et l'infrastructure de sécurité rigoureuse nécessaire pour gérer les rayonnements dangereux.

La barrière financière : un investissement initial élevé

Les systèmes à faisceau d'électrons (FE) représentent un investissement stratégique majeur, et non un simple achat d'équipement. Les coûts vont bien au-delà de la machine elle-même.

Coûts initiaux de l'équipement

Un système à faisceau d'électrons est une machine extrêmement complexe. Il comprend une alimentation haute tension, un canon à électrons sophistiqué, des lentilles magnétiques pour la focalisation et une chambre à vide robuste. L'ingénierie de précision requise pour ces composants entraîne un prix d'achat initial très élevé.

Infrastructure auxiliaire

Au-delà de la machine, vous devez investir dans l'installation pour la supporter. Cela comprend souvent des lignes électriques dédiées à haute capacité, des systèmes de refroidissement par eau et, surtout, une salle ou une enceinte blindée pour contenir les rayonnements. Ces coûts d'infrastructure peuvent être aussi substantiels que ceux de l'équipement lui-même.

Contraintes et complexité opérationnelles

L'utilisation quotidienne de la technologie du faisceau d'électrons est exigeante et impose des limitations importantes au flux de travail et au personnel.

L'exigence du vide

Les molécules d'air dispersent facilement les électrons. Pour créer un faisceau focalisé et à haute énergie, l'ensemble du processus doit se dérouler dans un environnement de vide poussé. C'est la source de plusieurs inconvénients majeurs.

Premièrement, créer un vide prend du temps, ce qui augmente le temps de cycle total pour chaque pièce ou lot. Cela rend les processus FE intrinsèquement plus lents que les processus atmosphériques comme le soudage laser. Deuxièmement, la pièce doit tenir entièrement dans la chambre à vide, ce qui impose des limites de taille strictes.

Nécessité d'opérateurs hautement qualifiés

Faire fonctionner et entretenir un système FE n'est pas une tâche triviale. Cela nécessite du personnel possédant une expertise approfondie en systèmes haute tension, en technologie du vide et en contrôles de processus précis. Trouver, former et retenir ces opérateurs experts augmente le coût opérationnel continu et la complexité.

Exigences inhérentes en matière de sécurité et d'environnement

La physique derrière la technologie du faisceau d'électrons crée des risques de sécurité inévitables qui doivent être gérés méticuleusement.

Génération de rayons X et blindage

Lorsque des électrons de haute énergie frappent un matériau, ils décélèrent rapidement, libérant leur énergie sous forme de rayons X (un phénomène connu sous le nom de rayonnement de Bremsstrahlung). Ces rayons X constituent un grave danger pour la santé.

Par conséquent, l'ensemble du système doit être enfermé dans une chambre blindée, souvent doublée de plomb, pour protéger le personnel. Ce blindage ajoute un poids, un coût et une taille physique importants à l'installation.

Conformité réglementaire

En raison de la génération de rayonnements ionisants, les installations FE sont soumises à des réglementations de sécurité strictes et à une surveillance. La conformité nécessite des systèmes d'interverrouillage de sécurité robustes, des inspections régulières et des protocoles de surveillance des rayonnements, ajoutant une autre couche de fardeau opérationnel.

Faire le bon choix pour votre application

Choisir d'implémenter la technologie du faisceau d'électrons nécessite une évaluation lucide de ses compromis par rapport à vos objectifs spécifiques.

- Si votre objectif principal est une précision inégalée ou une pénétration profonde : Les coûts élevés et la complexité sont souvent un compromis nécessaire pour les tâches, comme le soudage de composants aérospatiaux à section épaisse ou la lithographie à l'échelle nanométrique, que d'autres technologies ne peuvent pas accomplir.

- Si votre objectif principal est la production à grand volume et un faible coût par pièce : La nature du traitement par lots et les frais généraux élevés de la technologie FE rendent les alternatives comme le traitement laser ou la fabrication conventionnelle bien plus adaptées.

- Si votre objectif principal est la flexibilité et la simplicité opérationnelles : Le besoin d'un vide et de techniciens experts fait du FE un mauvais choix pour les environnements nécessitant des changements rapides ou une utilisation par du personnel polyvalent.

Comprendre ces contraintes fondamentales est la première étape pour déterminer si la puissance de la technologie du faisceau d'électrons correspond à vos objectifs stratégiques.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défis clés | Impact sur les opérations |

|---|---|---|

| Barrière financière | Coût initial élevé de l'équipement, infrastructure auxiliaire coûteuse (blindage, alimentation) | Investissement en capital majeur, frais généraux importants |

| Contraintes opérationnelles | Nécessite un environnement sous vide poussé, taille limitée des pièces, temps de cycle lents, nécessite des opérateurs hautement qualifiés | Limite la vitesse et la flexibilité de production, augmente les coûts de main-d'œuvre |

| Sécurité et environnement | Génère des rayons X dangereux, nécessite un blindage étendu et une conformité réglementaire stricte | Ajoute de la complexité, du coût et un fardeau opérationnel pour la gestion de la sécurité |

Vous avez besoin d'une solution fiable et rentable pour vos processus de laboratoire ? Bien que la technologie du faisceau d'électrons ait sa place, ses coûts élevés et sa complexité ne conviennent pas à tout le monde. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité et fiables, adaptés à vos besoins spécifiques. Que vous exploriez des alternatives ou ayez besoin d'un support robuste pour votre installation existante, notre expertise garantit que vous obtenez les bons outils pour des performances et une efficacité optimales. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Instrument de tamisage électromagnétique tridimensionnel

- Électrode à disque de platine rotatif pour applications électrochimiques

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique dans le traitement par plasma ? Un guide pour le dépôt de couches minces de haute pureté

- Quel est le principe fondamental du pulvérisation cathodique magnétron ? Maîtriser le dépôt de couches minces de haute qualité

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- À quoi sert le revêtement par pulvérisation cathodique ? Obtenez des films minces de qualité supérieure pour l'électronique, l'optique et les outils

- Comment appelle-t-on le récipient qui contient la matière première métallique dans l'évaporation par faisceau d'électrons ? Assurez la pureté et la qualité de votre dépôt de couches minces