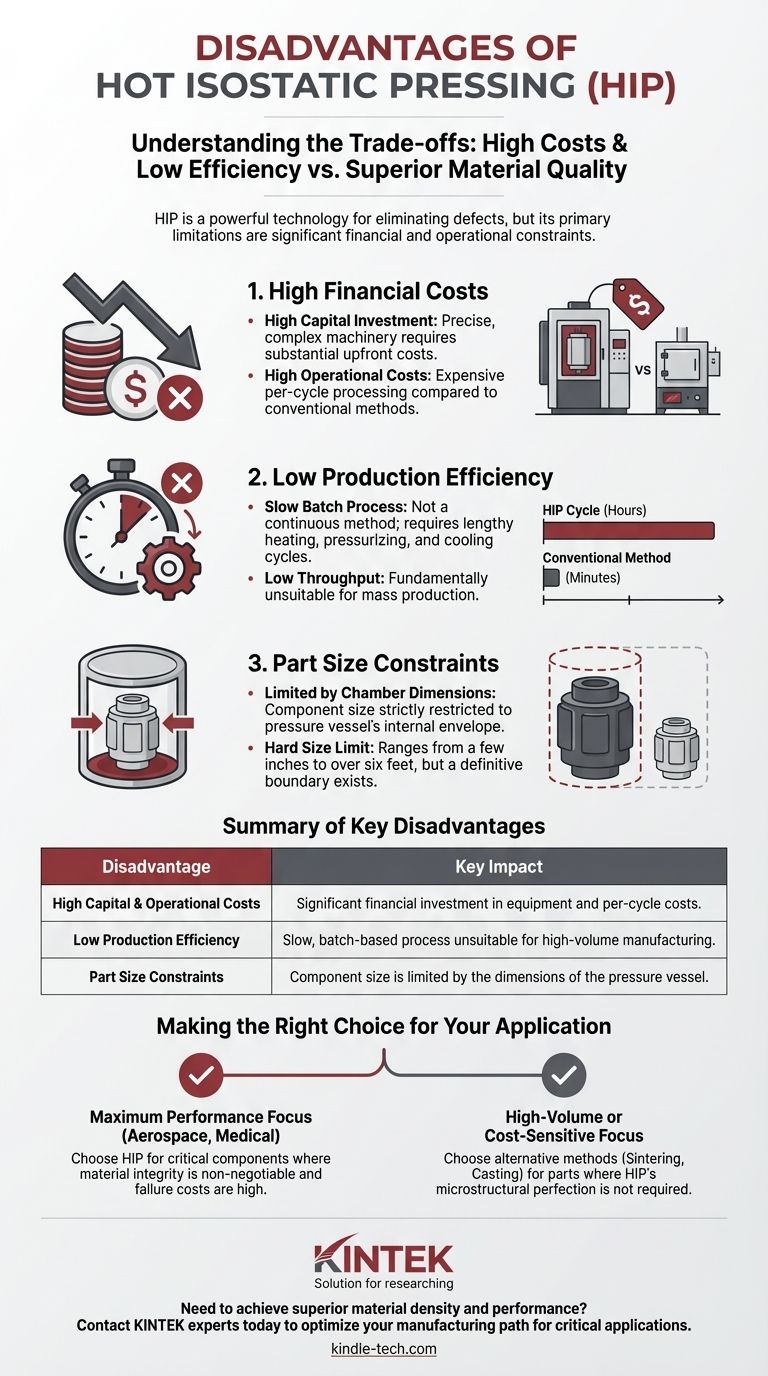

Bien qu'il s'agisse d'une technologie puissante pour éliminer les défauts, le pressage isostatique à chaud (HIP) est principalement limité par ses coûts financiers et opérationnels importants. Le processus se caractérise par une faible efficacité de production et un investissement initial élevé, ce qui le rend inadapté aux applications à grand volume ou sensibles aux coûts où des méthodes alternatives sont suffisantes.

Les principaux inconvénients du pressage isostatique à chaud ne sont pas des défaillances techniques, mais des réalités économiques et logistiques. Vous échangez des coûts de production plus élevés et des temps de cycle plus lents contre des améliorations inégalées en matière de densité, d'uniformité et de performances mécaniques des matériaux.

Pourquoi choisir le HIP en premier lieu ?

Pour comprendre les inconvénients du HIP, il est crucial de reconnaître d'abord les problèmes uniques qu'il résout. Les fabricants investissent dans cette technologie pour obtenir des propriétés matérielles souvent inatteignables par d'autres moyens.

Élimination de la porosité interne

Le HIP soumet les composants à une température élevée et à une pression élevée et uniforme de tous les côtés. Cette combinaison effondre et soude efficacement les vides internes, les pores et les défauts au sein d'un matériau.

Ceci est essentiel pour les pièces fabriquées additivement (imprimées en 3D), qui souffrent souvent de porosité et d'une mauvaise adhérence des couches, ce qui peut compromettre l'intégrité structurelle.

Création de microstructures uniformes

La pression isostatique garantit que la densité est augmentée uniformément dans toute la pièce, quelle que soit sa forme. Cela empêche l'anisotropie (propriétés dépendant de la direction) qui peut se produire avec les méthodes de pressage unidirectionnelles.

Le résultat est un matériau homogène avec des propriétés mécaniques prévisibles et cohérentes, telles qu'une ductilité et une résistance à la fatigue améliorées.

Consolidation des étapes de fabrication

Dans certains flux de travail, le HIP peut combiner les processus de traitement thermique, de trempe et de vieillissement en un seul cycle. Cette consolidation peut réduire le nombre total d'étapes de fabrication, compensant ainsi une partie de sa lenteur inhérente.

Comprendre les compromis : les principaux inconvénients

La décision d'utiliser le HIP dépend de la justification de ses avantages par rapport à ses inconvénients importants. Ces inconvénients sont presque entièrement liés aux coûts et à la logistique de production.

Coûts de production et d'équipement élevés

Les machines requises pour le HIP sont précises, complexes et doivent gérer en toute sécurité des pressions et des températures extrêmes. Il en résulte un investissement initial très élevé.

De plus, le coût opérationnel par cycle est substantiel, ce qui rend le prix par pièce beaucoup plus élevé par rapport aux méthodes conventionnelles de frittage ou de moulage.

Faible efficacité de production

Le HIP est un processus par lots, et non un processus continu. Le chargement de la chambre, l'exécution du cycle de chauffage et de pressurisation, et le refroidissement peuvent prendre de nombreuses heures.

Ce temps de cycle lent entraîne un faible débit, ce qui le rend fondamentalement inadapté à la production de masse. C'est une méthode pour la qualité, pas pour la quantité.

Contraintes sur la taille des pièces

La taille du composant qui peut être traité est strictement limitée par les dimensions internes de la chambre de pression cylindrique du système HIP.

Bien qu'il existe des systèmes de différentes tailles, de quelques pouces à plus de six pieds de diamètre, il y a toujours une limite stricte à l'enveloppe de la pièce.

Faire le bon choix pour votre application

Choisir d'utiliser le pressage isostatique à chaud nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est une performance et une fiabilité maximales : Le HIP est le choix supérieur lorsque le coût de la défaillance des composants est extrêmement élevé et que l'intégrité des matériaux est non négociable, comme dans l'aérospatiale ou les implants médicaux.

- Si votre objectif principal est une production à grand volume ou sensible aux coûts : Des méthodes alternatives comme le frittage conventionnel, le moulage ou le forgeage sont beaucoup plus viables économiquement pour les pièces qui ne nécessitent pas le niveau de perfection microstructurale du HIP.

En fin de compte, considérer le pressage isostatique à chaud comme une étape de finition spécialisée pour les composants critiques, plutôt que comme une méthode de fabrication générale, est la clé pour exploiter efficacement sa puissance.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Coûts d'investissement et d'exploitation élevés | Investissement financier important en équipement et coûts par cycle. |

| Faible efficacité de production | Processus lent, par lots, inadapté à la fabrication en grand volume. |

| Contraintes de taille des pièces | La taille du composant est limitée par les dimensions du récipient sous pression. |

Besoin d'atteindre une densité et des performances matérielles supérieures pour vos composants critiques ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de pointe, y compris des solutions pour les essais et le traitement des matériaux. Si vous développez des composants pour l'aérospatiale, les implants médicaux ou d'autres applications hautes performances, notre expertise peut vous aider à déterminer le chemin de fabrication le plus efficace et le plus efficient.

Contactez nos experts dès aujourd'hui pour discuter de vos défis matériels spécifiques et de la manière dont nos solutions peuvent vous aider à optimiser la qualité et les performances.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quelle quantité d'énergie le pressage isostatique à chaud consomme-t-il ? Réalisez des économies d'énergie nettes dans votre processus

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique

- Quel est le contexte historique du procédé de pressage isostatique à chaud (HIP) ? Des racines nucléaires à la norme industrielle

- Quels sont les composants d'un système de pressage isostatique à chaud ? Un guide de l'équipement HIP de base

- Quelles sont les propriétés attrayantes des produits pressés isostatiquement à chaud ? Atteignez une densité parfaite et des performances supérieures