Les principaux inconvénients d'un moule à deux plaques sont ses options de canaux d'injection restrictives et les défis importants qu'il crée pour les configurations multi-empreintes. Étant donné que le canal d'injection doit être situé sur la ligne de joint du moule, cela limite la liberté de conception, peut créer des défauts cosmétiques sur la pièce et rend difficile l'obtention d'un flux de plastique équilibré entre plusieurs empreintes.

Bien qu'appréciée pour sa simplicité et son coût initial plus faible, la conception d'un moule à deux plaques est intrinsèquement rigide. Cette simplicité se fait au prix du contrôle de l'emplacement du canal d'injection et de l'efficacité des canaux de distribution, ce qui peut compromettre la qualité de la pièce et la cohérence de la production, en particulier dans les applications complexes.

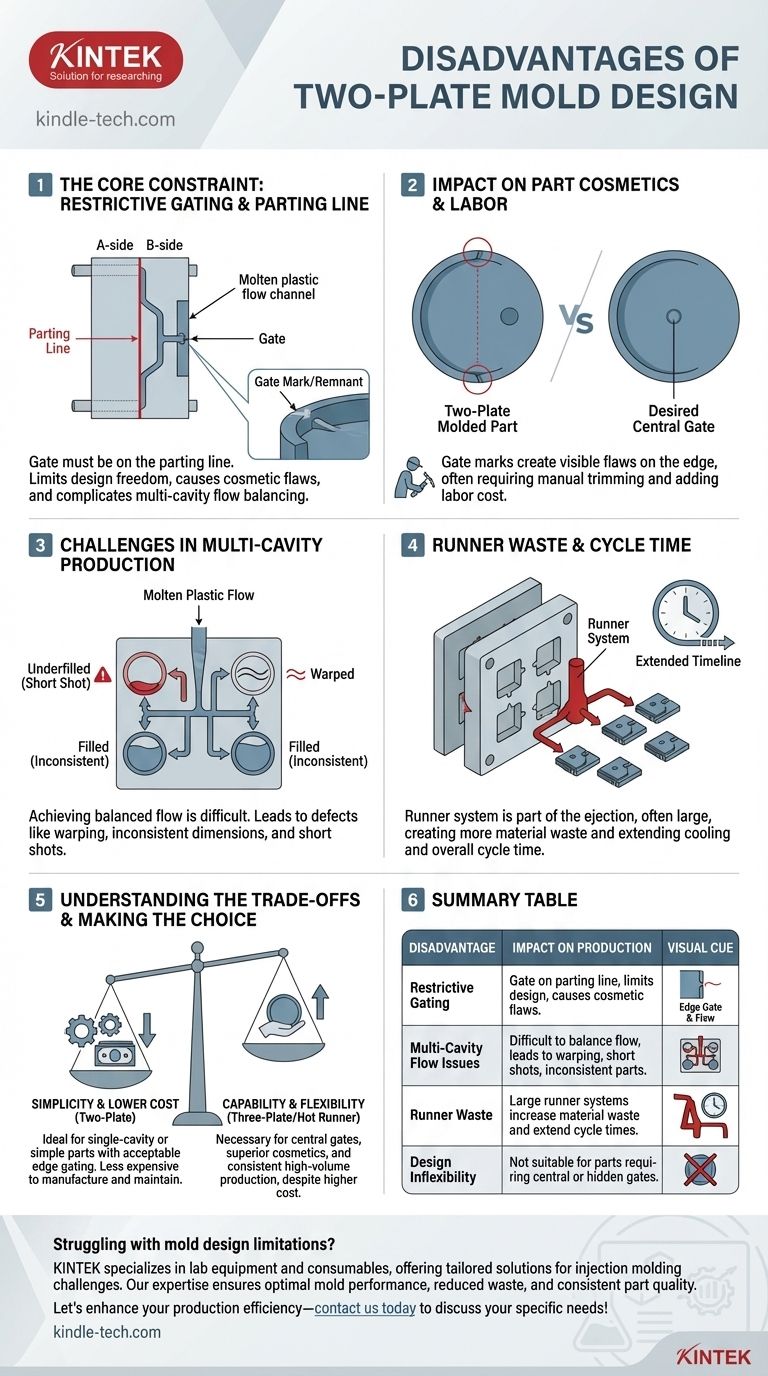

La contrainte fondamentale : le canal d'injection et la ligne de joint

Un moule à deux plaques est la forme la plus basique de moule d'injection, composé de deux plaques principales, la plaque A et la plaque B, qui se rencontrent au niveau d'une seule ligne de joint. La simplicité de cette conception est sa plus grande force et la source de ses principales limitations.

L'emplacement inflexible du canal d'injection

Dans un moule à deux plaques, le canal qui permet au plastique en fusion d'entrer dans l'empreinte de la pièce, connu sous le nom de canal d'injection (gate), doit être situé directement sur cette ligne de joint.

Cela signifie que le canal d'injection ne peut être placé que sur le périmètre extérieur ou le bord de la pièce moulée. Il n'y a aucune liberté de conception pour placer le canal d'injection au centre ou sur une surface non visible, loin du bord.

Impact sur l'aspect cosmétique de la pièce

Le point où le canal d'injection se connecte à la pièce laisse une petite marque ou un résidu après son retrait.

Étant donné qu'un moule à deux plaques force cette marque de canal d'injection sur le bord de la pièce, cela peut créer un défaut cosmétique. Cela nécessite souvent une opération de rognage manuelle secondaire, ce qui ajoute des coûts de main-d'œuvre et du temps au processus de fabrication.

Défis dans la production multi-empreintes

Ces limitations sont amplifiées lors de la production de plusieurs pièces en un seul cycle (un moule multi-empreintes). Le système de canaux de distribution, qui distribue le plastique à chaque empreinte, est également confiné à la ligne de joint.

Difficulté à équilibrer le flux

Dans une configuration multi-empreintes, obtenir un flux équilibré — où toutes les empreintes se remplissent simultanément et à la même pression — est un défi de conception critique.

Avec les canaux de distribution confinés à la ligne de joint, le chemin vers certaines empreintes est souvent plus long que vers d'autres. Ce déséquilibre peut provoquer une série de défauts de moulage, notamment de la déformation, des dimensions incohérentes et des tirs manqués (pièces incomplètes).

Gaspillage de canaux et temps de cycle

Le système de canaux de distribution est éjecté du moule avec les pièces après chaque cycle.

Dans une conception à deux plaques, en particulier avec plusieurs empreintes, ce canal de distribution peut être grand et complexe. Cela crée non seulement plus de gaspillage de matière, mais peut également prolonger le temps de refroidissement requis, augmentant ainsi le temps de cycle de production global.

Comprendre les compromis

La décision d'utiliser un moule à deux plaques est un compromis d'ingénierie classique entre la simplicité et la capacité. Ses limitations ne font pas de lui un mauvais choix, mais elles doivent être mises en balance avec les exigences spécifiques du projet.

Quand la simplicité l'emporte

Pour les moules à empreinte unique, ou pour les pièces où un canal d'injection sur le bord est cosmétiquement et fonctionnellement acceptable, la conception à deux plaques est idéale. Sa construction est plus simple, ce qui la rend moins coûteuse à fabriquer et plus facile à entretenir que des alternatives plus complexes.

Le coût de l'inflexibilité

Si votre pièce nécessite un canal d'injection central pour l'intégrité structurelle ou pour des raisons esthétiques (par exemple, un canal d'injection ponctuel sur une pièce ronde), un moule à deux plaques n'est tout simplement pas une option viable. La conception ne le permet pas.

L'alternative du moule à trois plaques

L'alternative principale est le moule à trois plaques. En introduisant une troisième plaque et une seconde ligne de joint, cette conception permet de placer le canal d'injection presque n'importe où sur la surface de la pièce. Cela résout les problèmes cosmétiques et de flux, mais se fait au prix d'une complexité et d'un coût de moule plus élevés.

Faire le bon choix pour votre objectif

Sélectionner le bon type de moule nécessite d'aligner les capacités de la conception avec les priorités de votre projet.

- Si votre objectif principal est de minimiser les coûts d'outillage initiaux : Un moule à deux plaques est souvent le choix le plus économique, en particulier pour les pièces plus simples où un canal d'injection sur le bord est acceptable.

- Si votre objectif principal est une qualité esthétique supérieure de la pièce : Un moule à trois plaques ou à canal chaud est nécessaire pour positionner le canal d'injection sur une surface non visible, loin de la ligne de joint.

- Si votre objectif principal est une production constante et à haut volume : Évaluez attentivement les défis d'équilibrage du flux d'un moule à deux plaques ; un moule plus complexe offre souvent une meilleure cohérence pièce par pièce et peut s'avérer plus économique à long terme.

Comprendre ces compromis fondamentaux vous permet de choisir une conception de moule qui correspond aux exigences fonctionnelles, esthétiques et de production spécifiques de votre pièce.

Tableau récapitulatif :

| Inconvénient | Impact sur la production |

|---|---|

| Canalisation restrictive | Le canal d'injection doit être sur la ligne de joint, limitant la liberté de conception et provoquant des défauts cosmétiques. |

| Problèmes de flux multi-empreintes | Difficulté à équilibrer le flux de plastique, entraînant déformation, tirs manqués et pièces incohérentes. |

| Gaspillage de canaux de distribution | Les grands systèmes de canaux de distribution augmentent le gaspillage de matière et prolongent les temps de cycle. |

| Inflexibilité de la conception | Ne convient pas aux pièces nécessitant des canaux d'injection centraux ou cachés. |

Vous êtes confronté aux limites de la conception de moules ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables, offrant des solutions sur mesure pour les défis du moulage par injection. Notre expertise garantit des performances optimales du moule, une réduction des déchets et une qualité de pièce constante. Optimisons ensemble votre efficacité de production — contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Moule de presse infrarouge de laboratoire sans démoulage pour applications de laboratoire

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon pour tige de récupération d'agitateur magnétique en PTFE

Les gens demandent aussi

- Quels sont les inconvénients du moule à trois plaques ? Coûts plus élevés, complexité et maintenance

- Quelle est l'importance du moulage par compression ? Obtenez une résistance supérieure pour les grandes pièces composites

- Quel est le processus de moulage en céramique ? Obtenez un moulage de précision pour les pièces complexes

- Combien de temps laissez-vous une barbotine céramique dans un moule ? Maîtriser le timing pour des moulages parfaits

- Quel est l'avantage d'un moule à trois plaques par rapport à un moule à deux plaques ? Obtenez une automatisation et une qualité de pièce supérieures

- Qu'est-ce qu'un moule en fonderie ? L'outil essentiel pour façonner le métal en fusion

- Quel est le processus de moulage par compression ? Un guide étape par étape sur le moulage par compression

- Quelles sont les exigences pour les moules en graphite dans le frittage par pressage à chaud sous vide ? Atteindre des performances de frittage précises