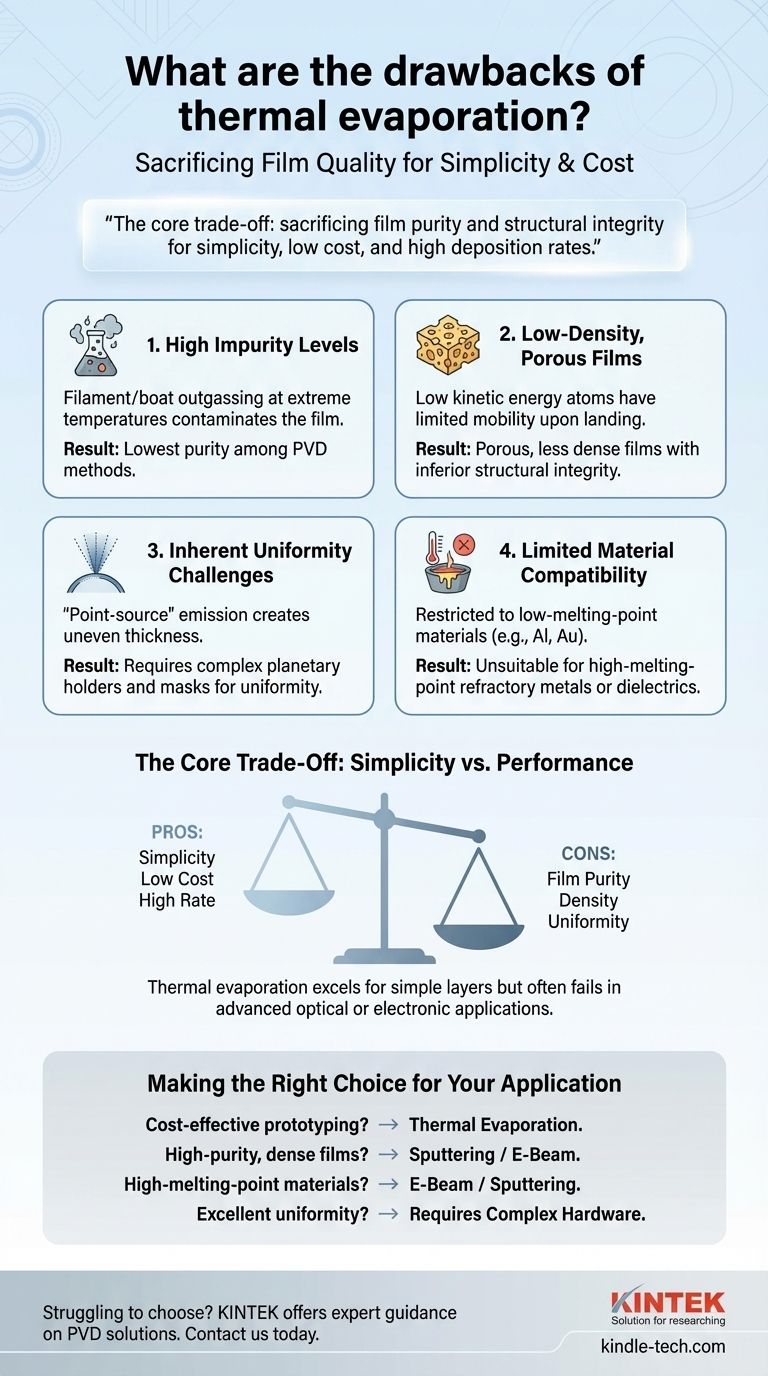

Bien qu'il s'agisse d'une technique de dépôt simple et économique, l'évaporation thermique présente des inconvénients majeurs qui limitent son utilisation dans les applications haute performance. Ses principaux désavantages sont l'introduction de niveaux d'impuretés élevés, la création de films de faible densité, une mauvaise uniformité d'épaisseur sans équipement spécialisé, et une sélection limitée des matériaux qu'elle peut déposer efficacement. Ces problèmes découlent directement de la dépendance de la méthode à chauffer une source matérielle par résistance jusqu'à son point de vaporisation.

Le compromis fondamental de l'évaporation thermique est le sacrifice de la pureté du film et de l'intégrité structurelle au profit de la simplicité, du faible coût et des taux de dépôt élevés. Bien qu'elle excelle dans certaines applications, ses limites inhérentes la rendent souvent inappropriée pour les revêtements optiques, électroniques ou protecteurs avancés où la qualité du matériau est critique.

Les limites fondamentales de l'évaporation thermique

Pour comprendre si l'évaporation thermique convient à votre projet, vous devez d'abord saisir les raisons techniques derrière ses inconvénients. Ces limites ne sont pas des défauts d'équipement, mais sont inhérentes à la physique du processus.

Niveaux d'impuretés élevés

L'évaporation thermique par résistance produit souvent les films les moins purs parmi toutes les méthodes de dépôt physique en phase vapeur (PVD). Cela est dû au fait que l'élément chauffant — le filament ou le creuset contenant la source matérielle — est chauffé à des températures extrêmes, ce qui provoque le dégazage d'impuretés ou même une réaction avec le matériau évaporé.

Ceci contraste fortement avec des techniques comme le bombardement cathodique (sputtering), où seul le matériau cible est bombardé, ou l'évaporation par faisceau d'électrons (E-beam), où un faisceau d'électrons chauffe directement la source matérielle, minimisant le contact avec d'autres composants chauds.

Films de faible densité et poreux

Les atomes quittant la source chauffée lors de l'évaporation thermique ont une énergie cinétique relativement faible. Lorsqu'ils arrivent sur le substrat, leur mobilité pour s'organiser en une structure dense et compacte est limitée.

Le résultat est souvent un film poreux et de densité inférieure à celle du matériau massif. Bien que cela puisse être partiellement amélioré avec une source d'assistance ionique pour ajouter de l'énergie aux atomes déposants, les films égalent rarement la densité et la qualité obtenues par des processus plus énergétiques comme le bombardement cathodique.

Défis d'uniformité inhérents

Une source d'évaporation agit comme une « source ponctuelle », semblable à une ampoule, émettant le matériau en panache. Sans mesures correctives, cela entraîne un film le plus épais directement au-dessus de la source et devenant progressivement plus mince vers les bords du substrat.

L'obtention d'une bonne uniformité de film nécessite des porte-substrats planétaires complexes et souvent coûteux, qui font tourner et révolutionner les substrats à travers le panache de vapeur, ainsi que des masques d'uniformité de forme précise pour protéger certaines zones du dépôt.

Compatibilité matérielle limitée

Le processus est fondamentalement limité par la température. Il convient uniquement aux matériaux ayant des points de fusion et d'ébullition relativement bas, tels que l'aluminium, l'or, le chrome et divers non-métaux.

Les matériaux qui nécessitent des températures extrêmement élevées pour se vaporiser, tels que les métaux réfractaires (tungstène, tantale, molybdène) ou certains composés céramiques, ne peuvent pas être déposés par cette méthode. Ils ne s'évaporent pas ou nécessitent des températures qui détruiraient le filament chauffant.

Comprendre les compromis : Simplicité contre Performance

Malgré ses inconvénients, l'évaporation thermique par résistance reste une technique largement utilisée car ses limites sont acceptables pour de nombreuses applications, surtout lorsqu'elles sont mises en balance avec ses avantages significatifs.

L'avantage du coût et de la simplicité

Les systèmes d'évaporation thermique sont mécaniquement plus simples et considérablement moins chers que les systèmes de bombardement cathodique ou à faisceau d'électrons. Cela en fait un point d'entrée idéal pour la recherche sur les films minces dans les laboratoires universitaires ou pour les processus industriels sensibles aux coûts où la qualité ultime du film n'est pas le moteur principal.

L'avantage du taux et de la directionnalité

Pour de nombreux métaux, l'évaporation thermique offre un taux de dépôt beaucoup plus élevé que le bombardement cathodique. Cette vitesse est un avantage majeur dans les environnements de production. De plus, son dépôt directionnel « ligne de visée » est très efficace pour le masquage par « lift-off », une technique courante en microfabrication.

Lorsque la qualité du film est une préoccupation secondaire

De nombreuses applications ne nécessitent pas de films parfaitement purs et denses. Par exemple, le dépôt d'une simple couche métallique pour un contact électrique, la création d'un revêtement réfléchissant pour une pièce décorative, ou le dépôt de bosses d'indium pour le collage de wafers sont tous d'excellents cas d'utilisation pour l'évaporation thermique.

La distinction avec l'évaporation par faisceau d'électrons

Il est crucial de distinguer l'évaporation thermique par résistance de l'évaporation par faisceau d'électrons (E-beam). Bien que les deux soient des processus « thermiques », l'E-beam utilise un faisceau d'électrons focalisé pour chauffer directement le matériau source dans son creuset. Cette technique surmonte les limitations de température du matériau et réduit considérablement la contamination provenant d'un élément chauffant, permettant des films de plus grande pureté et le dépôt de métaux réfractaires et de diélectriques.

Faire le bon choix pour votre application

Choisir la bonne méthode de dépôt nécessite d'adapter les besoins de votre application aux capacités du processus.

- Si votre objectif principal est le prototypage rentable ou les couches métalliques simples : L'évaporation thermique par résistance est un excellent choix en raison de son faible coût, de sa simplicité et de son taux de dépôt élevé.

- Si votre objectif principal est des films denses et de haute pureté pour l'optique ou l'électronique de précision : Les problèmes inhérents d'impureté et de densité rendent l'évaporation thermique mal adaptée ; envisagez plutôt le bombardement cathodique ou l'évaporation par faisceau d'électrons.

- Si vous devez déposer des matériaux à haut point de fusion ou des composés diélectriques : L'évaporation thermique par résistance est inappropriée ; vous devez utiliser l'évaporation par faisceau d'électrons ou une technique de bombardement cathodique.

- Si vous exigez une excellente uniformité de film sur une grande surface : L'évaporation thermique n'est viable que si votre système est équipé d'une rotation planétaire des substrats et de masques d'uniformité.

En fin de compte, comprendre ces inconvénients vous permet de tirer parti de l'évaporation thermique pour ses forces tout en évitant son utilisation dans les applications où la qualité du film n'est pas négociable.

Tableau récapitulatif :

| Inconvénient | Description | Impact |

|---|---|---|

| Niveaux d'impuretés élevés | Le dégazage de l'élément chauffant contamine le film. | Réduit la pureté du film, inapproprié pour l'optique/l'électronique de précision. |

| Films de faible densité et poreux | La faible énergie cinétique des atomes déposés limite le compactage. | Les films sont moins durables et ont une intégrité structurelle inférieure. |

| Mauvaise uniformité d'épaisseur | L'émission par source ponctuelle crée un dépôt inégal. | Nécessite des porte-substrats planétaires et des masques complexes pour la correction. |

| Compatibilité matérielle limitée | Incapacité à vaporiser efficacement les matériaux à point de fusion élevé. | Limite l'utilisation aux matériaux comme Al, Au ; pas pour les métaux réfractaires. |

Vous avez du mal à choisir la bonne technique de dépôt pour les besoins spécifiques de votre laboratoire ?

KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, offrant des conseils d'experts pour vous aider à sélectionner la solution PVD parfaite — qu'il s'agisse d'un système d'évaporation thermique rentable pour le prototypage ou d'un système de bombardement cathodique ou E-beam haute performance pour les applications avancées. Notre équipe peut vous aider à équilibrer le coût, la simplicité et la qualité du film pour atteindre les objectifs de votre projet.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de vos exigences et découvrir comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince