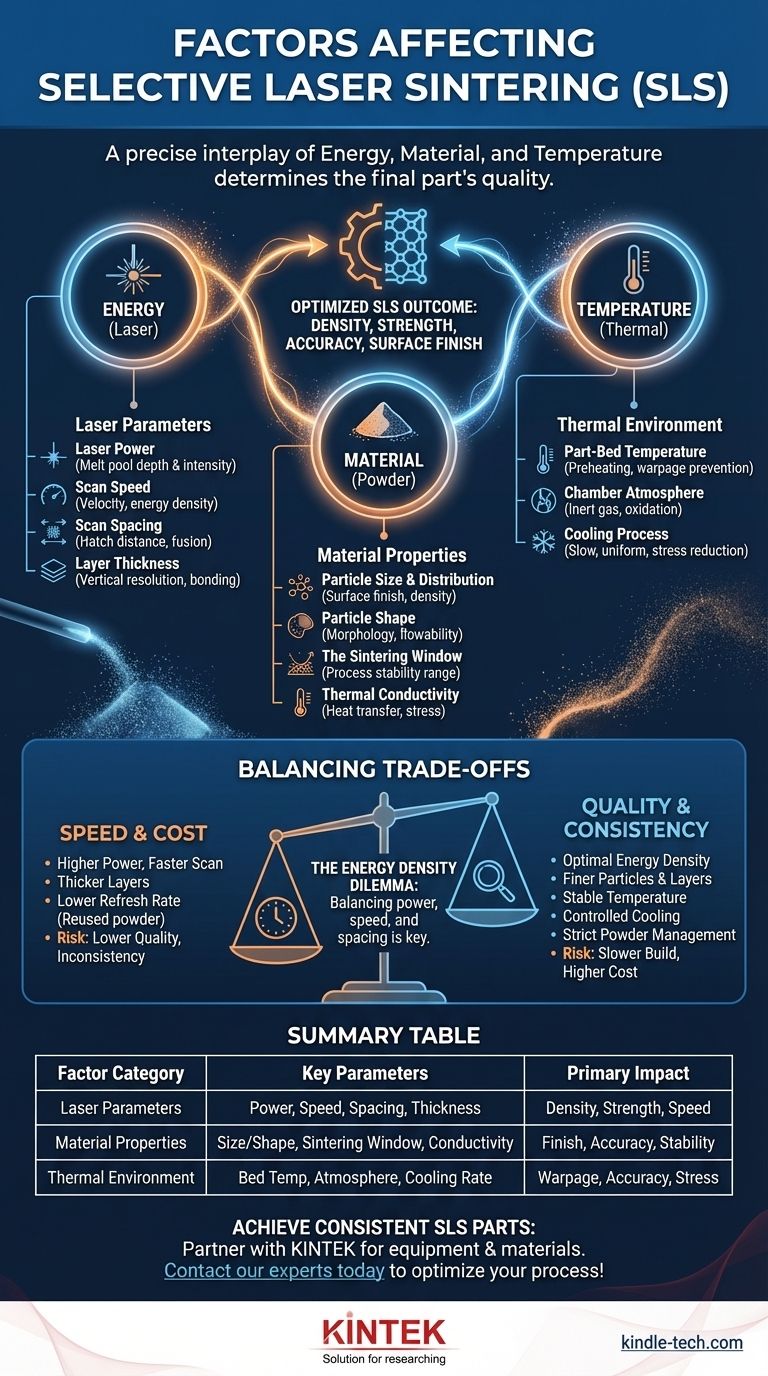

Pour contrôler le résultat du frittage sélectif par laser (SLS), vous devez gérer une interaction précise entre l'énergie, le matériau et la température. Les facteurs les plus critiques sont les paramètres laser (puissance, vitesse de balayage, espacement de balayage), les propriétés physiques et thermiques de la poudre polymère, et la gestion thermique de la chambre de fabrication. Ces éléments agissent de concert pour déterminer la densité, la résistance mécanique, la précision dimensionnelle et la finition de surface de la pièce finale.

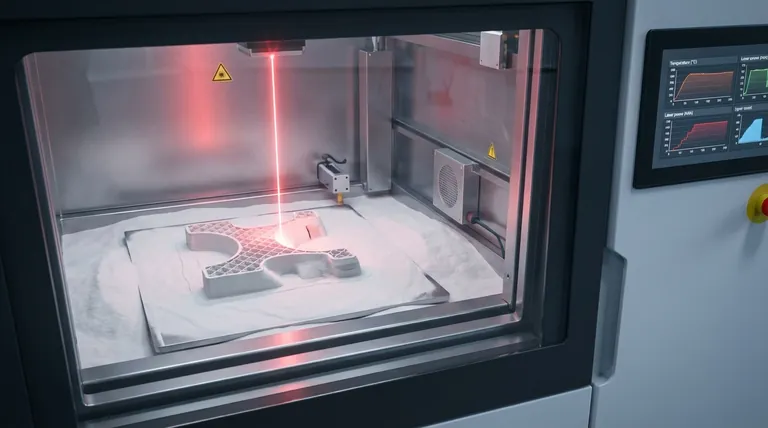

Le frittage sélectif par laser ne consiste pas seulement à faire fondre de la poudre ; c'est un défi de gestion thermique. Maîtriser l'équilibre entre l'énergie laser que vous apportez et les propriétés thermiques du lit de poudre est la clé fondamentale pour produire des pièces solides, précises et reproductibles.

Les piliers fondamentaux du SLS : Énergie, Matériau et Température

Chaque impression SLS réussie repose sur le contrôle minutieux de trois piliers fondamentaux. Comprendre comment ils interagissent est essentiel pour le dépannage et l'optimisation des processus.

Paramètres laser : L'apport d'énergie

Le laser est l'outil qui fournit l'énergie pour le frittage. La manière dont cette énergie est délivrée détermine si les particules fusionnent correctement ou si la pièce échoue.

- Puissance laser : Cela détermine la profondeur et l'intensité du bain de fusion. Une puissance plus élevée permet un balayage plus rapide mais peut dégrader ou brûler le polymère si elle n'est pas équilibrée avec la vitesse.

- Vitesse de balayage : C'est la vitesse du faisceau laser lorsqu'il dessine une section transversale. La vitesse de balayage est inversement proportionnelle à la densité d'énergie ; une vitesse plus lente délivre plus d'énergie à une zone donnée, favorisant une meilleure fusion.

- Espacement de balayage (ou distance de hachure) : C'est la distance entre les chemins laser adjacents. Si l'espacement est trop large, cela crée des vides entre les lignes de balayage, ce qui entraîne une pièce poreuse et faible. S'il est trop étroit, une énergie excessive peut s'accumuler, provoquant une distorsion.

- Épaisseur de couche : Cela définit la résolution verticale de la pièce. Des couches plus épaisses permettent des constructions plus rapides mais nécessitent plus d'énergie laser pour pénétrer et se lier à la couche inférieure, augmentant le risque de délaminage.

Propriétés des matériaux : La base de la pièce

La poudre elle-même n'est pas un milieu passif. Ses caractéristiques ont un impact profond sur la façon dont elle absorbe l'énergie, s'écoule dans la machine et se solidifie en une pièce finale.

Caractéristiques des particules de poudre

- Taille et distribution des particules : Une poudre fine avec une distribution de taille étroite conduit généralement à une finition de surface plus lisse et à une densité de pièce plus élevée. Cependant, des particules excessivement fines peuvent avoir une faible fluidité, ce qui rend difficile l'étalement d'une couche uniforme.

- Forme des particules (morphologie) : Les particules très sphériques présentent la meilleure fluidité. Cela leur permet de s'agglomérer densément et uniformément, ce qui est essentiel pour créer un lit de poudre uniforme et, par conséquent, une pièce plus solide et plus cohérente.

Comportement thermique de la poudre

- La fenêtre de frittage : Il s'agit de la plage de température cruciale entre le point de cristallisation du matériau (lorsqu'il se solidifie) et son point de fusion. Une fenêtre de frittage plus large rend le processus plus stable et moins sensible aux fluctuations mineures de température.

- Conductivité thermique : Cela mesure la capacité de la poudre à transférer la chaleur. Une faible conductivité thermique aide à confiner la chaleur au point laser, mais elle peut également contribuer au stress thermique si la chaleur n'est pas dissipée correctement.

L'environnement thermique : Gérer le flux de chaleur

La température de l'ensemble du volume de fabrication, et pas seulement du point sous le laser, est sans doute le facteur le plus critique pour produire des pièces précises et sans contraintes.

Température du lit de pièces

- L'ensemble du lit de poudre est préchauffé à une température juste en dessous du point de fusion du matériau. Cela réduit l'énergie requise du laser et, surtout, minimise le gradient thermique entre la pièce frittée et la poudre environnante, ce qui est la principale défense contre le gauchissement.

Atmosphère de la chambre

- La plupart des polymères techniques, comme le nylon (PA), s'oxydent à des températures élevées. Pour éviter cette dégradation du matériau, la chambre de fabrication est remplie d'un gaz inerte, généralement de l'azote, créant un environnement privé d'oxygène.

Processus de refroidissement

- La phase de refroidissement est aussi critique que la phase d'impression. Les pièces doivent être refroidies lentement et uniformément dans le gâteau de poudre. Un taux de refroidissement rapide ou inégal introduira des contraintes internes, provoquant un gauchissement important et des fissures potentielles.

Comprendre les compromis : Vitesse vs Qualité

L'optimisation du processus SLS implique toujours d'équilibrer des facteurs concurrents. Il y a rarement un seul "meilleur" réglage, seulement le meilleur réglage pour un objectif spécifique.

Le dilemme de la densité d'énergie

La densité d'énergie est une formule qui relie la puissance laser, la vitesse de balayage et l'espacement de balayage. Une densité d'énergie trop faible entraîne un "sous-frittage", où les particules de poudre ne sont pas entièrement fusionnées, créant une pièce faible et poreuse. Une densité d'énergie trop élevée provoque un "sur-frittage", ce qui peut brûler le polymère, réduire les propriétés mécaniques et provoquer une distorsion de la pièce.

Précision vs Gauchissement

Maintenir une température élevée du lit de pièces est excellent pour prévenir le gauchissement, mais cela peut avoir un inconvénient. La température élevée peut provoquer une "fuite" de chaleur dans la poudre non frittée autour des détails fins, ce qui les fait perdre leur définition ou "grandir" au-delà de leurs dimensions prévues.

Coût vs Cohérence (Taux de rafraîchissement de la poudre)

La réutilisation de la poudre non frittée est essentielle pour rendre le SLS rentable. Cependant, la poudre se dégrade légèrement à chaque cycle thermique. Le taux de rafraîchissement — le rapport entre la poudre neuve (vierge) et la poudre usagée — est un facteur opérationnel critique. Un faible taux de rafraîchissement permet d'économiser de l'argent mais peut entraîner une qualité de pièce incohérente au fil du temps à mesure que les propriétés du matériau dérivent.

Optimiser votre processus SLS

Pour atteindre le résultat souhaité, concentrez-vous sur les facteurs qui influencent le plus directement votre objectif principal.

- Si votre objectif principal est la résistance mécanique : Priorisez l'atteinte d'une densité d'énergie optimale pour assurer une fusion complète entre les particules et les couches en ajustant soigneusement la puissance laser et la vitesse de balayage.

- Si votre objectif principal est la précision dimensionnelle et la prévention du gauchissement : Maîtrisez votre gestion thermique en assurant une température stable du lit de pièces et en mettant en œuvre un cycle de refroidissement lent et contrôlé.

- Si votre objectif principal est la finition de surface : Utilisez des poudres avec des particules fines et sphériques et envisagez des épaisseurs de couche plus petites, en comprenant que cela augmentera le temps d'impression.

- Si votre objectif principal est la répétabilité du processus et la rentabilité : Mettez en œuvre un protocole strict de gestion de la poudre avec un taux de rafraîchissement constant pour contrecarrer la dégradation du matériau.

En fin de compte, l'impression SLS réussie est un processus systématique d'équilibrage de ces facteurs concurrents pour répondre aux exigences spécifiques de votre application.

Tableau récapitulatif :

| Catégorie de facteur | Paramètres clés | Impact principal sur la pièce |

|---|---|---|

| Paramètres laser | Puissance, vitesse de balayage, espacement de balayage, épaisseur de couche | Densité, résistance mécanique, vitesse de fabrication |

| Propriétés des matériaux | Taille/forme des particules, fenêtre de frittage, conductivité thermique | Finition de surface, précision dimensionnelle, stabilité du processus |

| Environnement thermique | Température du lit de pièces, atmosphère de la chambre, taux de refroidissement | Prévention du gauchissement, précision dimensionnelle, contrainte interne |

Obtenez des pièces SLS cohérentes et de haute qualité avec le bon équipement et les bons consommables. KINTEK est spécialisé dans les équipements et matériaux de laboratoire, fournissant les outils et l'expertise pour optimiser votre processus de frittage sélectif par laser. Que vous ayez besoin de solutions fiables de manipulation de poudre ou d'informations sur la gestion thermique, notre équipe est là pour soutenir le succès de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de vos défis et objectifs SLS spécifiques !

Guide Visuel

Produits associés

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Tamis de laboratoire et machines de tamisage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quelle est la fonction principale et le principe de l'autoclavage ? Maîtriser la stérilisation en laboratoire avec de la vapeur à haute pression

- Quelles conditions expérimentales les autoclaves en acier inoxydable fournissent-elles pour la lixiviation PCT-A ? Optimiser les tests de verre phosphaté

- Quelle est la nécessité d'utiliser un autoclave pour le prétraitement des milieux de culture ? Assurer des tests précis sur Ag2O/TiO2

- Quels sont les avantages de l'utilisation d'un autoclave équipé d'un dispositif d'agitation pour les tests de sels fondus ? Précision dynamique

- Quelle est la fonction des autoclaves de laboratoire dans la recherche sur les SCWR ? Prédiction de la compatibilité des matériaux et de la cinétique de corrosion