À la base, l'alumine se définit par sa stabilité exceptionnelle sous des contraintes thermiques extrêmes. Cette céramique avancée maintient son intégrité structurelle et chimique à des températures bien au-delà des limites de la plupart des métaux et polymères. Elle peut fonctionner en continu dans l'air à des températures allant jusqu'à 1650°C (2900°F), conserve la moitié de sa résistance à température ambiante à une température torride de 1000°C, et présente une résistance exceptionnelle aux attaques chimiques et à l'usure physique.

La véritable valeur de l'alumine dans les applications à haute température ne réside pas seulement dans son point de fusion élevé, mais dans sa combinaison unique de stabilité thermique, de maintien de la résistance mécanique et d'inertie chimique. Cependant, sa performance ultime n'est pas une valeur unique ; elle est directement dictée par la pureté et la forme manufacturée du matériau.

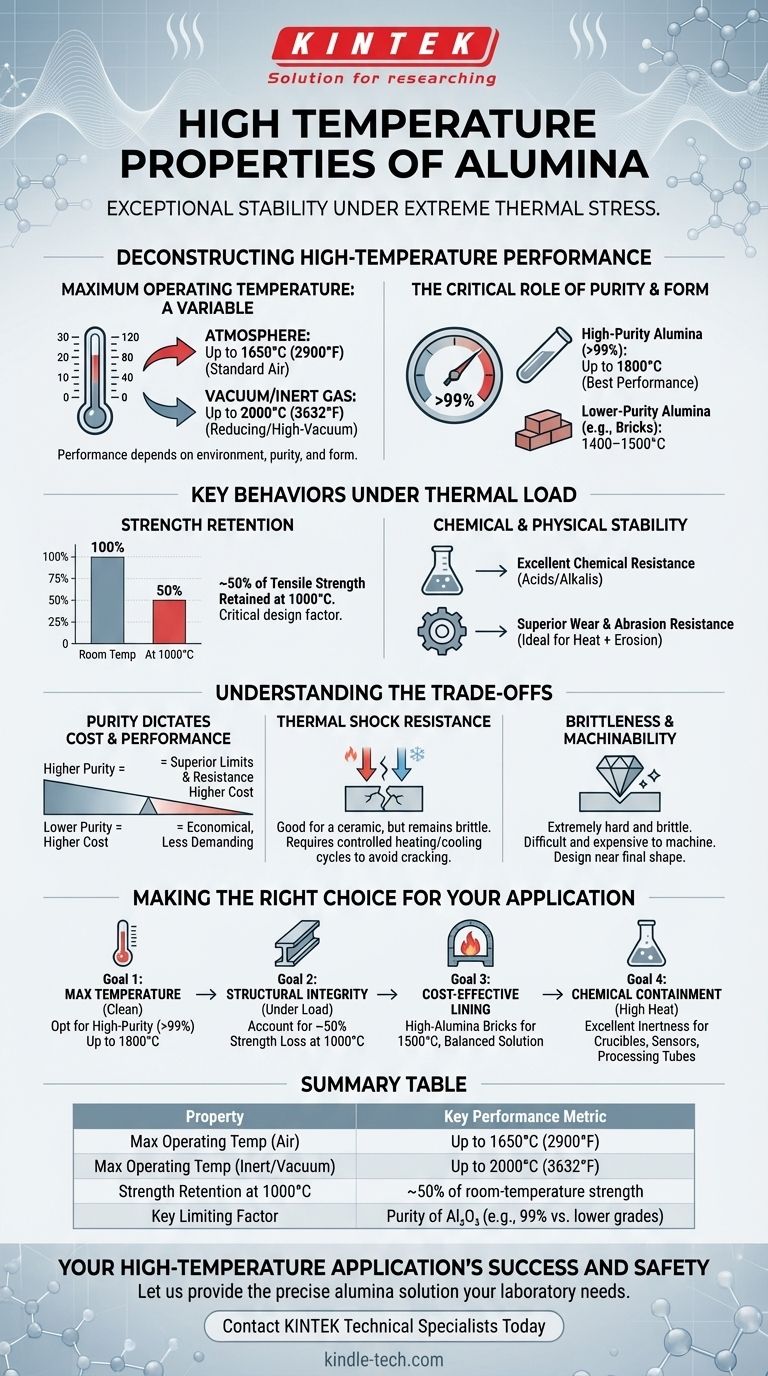

Décryptage des performances de l'alumine à haute température

Pour évaluer correctement l'alumine, vous devez regarder au-delà d'une simple cote de température et comprendre comment ses propriétés clés se comportent sous charge thermique.

Température maximale de fonctionnement : une variable, pas une constante

La température maximale que l'alumine peut supporter dépend fortement de son environnement, de sa pureté et de sa forme.

- Atmosphère : Dans une atmosphère d'air standard, les composants en alumine sont stables jusqu'à environ 1650°C (2900°F).

- Vide/Gaz inerte : Dans un environnement réducteur, inerte ou sous vide poussé, l'absence d'oxygène permet des températures de fonctionnement encore plus élevées, atteignant jusqu'à 2000°C (3632°F) pour les qualités de haute pureté.

Le rôle critique de la pureté et de la forme

Toutes les alumines ne sont pas égales. Le pourcentage d'oxyde d'aluminium (Al₂O₃) a un impact direct sur ses limites thermiques.

- Alumine de haute pureté (>99%) : Les composants tels que les tubes fabriqués à partir d'alumine à 99,6% peuvent supporter des températures allant jusqu'à 1800°C. Cette qualité offre les meilleures performances.

- Alumine de pureté inférieure : Les formes telles que les "briques à haute teneur en alumine" utilisées dans les revêtements de fours ont généralement une température de fonctionnement maximale inférieure, généralement de l'ordre de 1400 à 1500°C.

Maintien de la résistance sous charge thermique

La résistance d'un matériau à sa température de fonctionnement est un facteur de conception critique. L'alumine se comporte admirablement mais n'est pas immunisée contre l'affaiblissement thermique.

À 1000°C, les composants en alumine conservent environ 50% de leur résistance à la traction à température ambiante. Les ingénieurs doivent tenir compte de cette réduction de résistance lors de la conception de pièces structurelles ou porteuses pour les applications à haute température.

Stabilité chimique et physique

L'utilité de l'alumine est cimentée par sa capacité à résister à la dégradation provenant d'autres sources que la chaleur.

Elle maintient une excellente résistance chimique aux acides et aux alcalis même à haute température. De plus, sa dureté inhérente lui confère une résistance supérieure à l'usure et à l'abrasion, ce qui la rend idéale pour les composants soumis à la fois à la chaleur et à l'érosion physique.

Comprendre les compromis

La sélection de l'alumine nécessite un examen objectif de ses limites et de la relation entre le coût et les performances.

La pureté dicte les performances et le coût

Il existe une corrélation directe et inévitable entre la pureté de l'alumine, ses capacités de performance et son prix. Les qualités de pureté supérieure (99% et plus) offrent des limites de température et une résistance chimique supérieures, mais à un coût nettement plus élevé. Les qualités de pureté inférieure offrent une solution plus économique pour les applications moins exigeantes.

Résistance aux chocs thermiques

Bien que l'alumine ait une bonne résistance aux chocs thermiques pour une céramique, elle reste un matériau fragile. Des changements de température rapides et inégaux peuvent induire des contraintes internes, entraînant des fissures et une défaillance catastrophique. Toute conception utilisant de l'alumine doit intégrer des cycles de chauffage et de refroidissement contrôlés pour atténuer ce risque.

Fragilité et usinabilité

L'alumine est un matériau extrêmement dur et fragile. Cela la rend difficile et coûteuse à usiner en formes complexes après cuisson. Les pièces doivent être conçues pour être fabriquées aussi près que possible de leur forme finale afin d'éviter des post-traitements coûteux comme le meulage au diamant.

Faire le bon choix pour votre application

Votre objectif spécifique déterminera la qualité et la forme d'alumine qui conviennent le mieux à votre projet.

- Si votre objectif principal est la température maximale dans un environnement propre : Optez pour des composants en alumine de haute pureté (>99%), qui peuvent fonctionner de manière fiable jusqu'à 1800°C.

- Si votre objectif principal est l'intégrité structurelle sous charge : Concevez votre système en sachant que l'alumine perd environ la moitié de sa résistance à la traction lorsqu'elle atteint 1000°C.

- Si votre objectif principal est un revêtement de four rentable : Les briques à haute teneur en alumine offrent une solution équilibrée, offrant une bonne résistance thermique jusqu'à 1500°C sans le coût des formes de très haute pureté.

- Si votre objectif principal est le confinement chimique à haute température : L'excellente inertie chimique de l'alumine en fait un choix supérieur pour les creusets, les capteurs et les tubes de traitement dans les atmosphères réactives.

En comprenant la relation directe entre la pureté, la forme et les performances de l'alumine, vous pouvez sélectionner en toute confiance la qualité précise pour votre défi à haute température.

Tableau récapitulatif :

| Propriété | Indicateur de performance clé |

|---|---|

| Temp. max. de fonctionnement (Air) | Jusqu'à 1650°C (2900°F) |

| Temp. max. de fonctionnement (Inerte/Vide) | Jusqu'à 2000°C (3632°F) |

| Maintien de la résistance à 1000°C | ~50% de la résistance à température ambiante |

| Facteur limitant clé | Pureté de l'Al₂O₃ (ex: 99% vs. qualités inférieures) |

Le choix de la bonne qualité d'alumine est essentiel pour le succès et la sécurité de votre application à haute température. KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, y compris les composants en alumine tels que les tubes, les creusets et les revêtements de fours. Nos experts peuvent vous aider à naviguer entre les compromis de pureté, de performance et de coût pour vous assurer d'obtenir un matériau qui offre une fiabilité sous contrainte thermique extrême.

Laissez-nous vous fournir la solution d'alumine précise dont votre laboratoire a besoin.

Contactez nos spécialistes techniques dès aujourd'hui pour discuter de vos besoins.

Guide Visuel

Produits associés

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Poudre d'alumine granulée de haute pureté pour la céramique fine avancée d'ingénierie

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

Les gens demandent aussi

- Quels sont les avantages du processus de sélection d'une plaque d'alumine pour la synthèse de nanofilms de CuO ? Obtenir une pureté supérieure

- Quelle est la fonction des plaques de support en alumine pour le LATP ? Protéger la pureté du matériau et prévenir l'adhérence

- Quelle est la température maximale pour un tube en alumine ? Libérez son plein potentiel avec une haute pureté

- Quel est le but principal de l'utilisation de plaques de frittage en alumine ? Assurer la pureté des échantillons de R1/3Zr2(PO4)3

- Quelles sont les propriétés typiques des réfractaires à haute teneur en alumine (Al2O3) ? Améliorez les performances grâce à la résilience à haute température