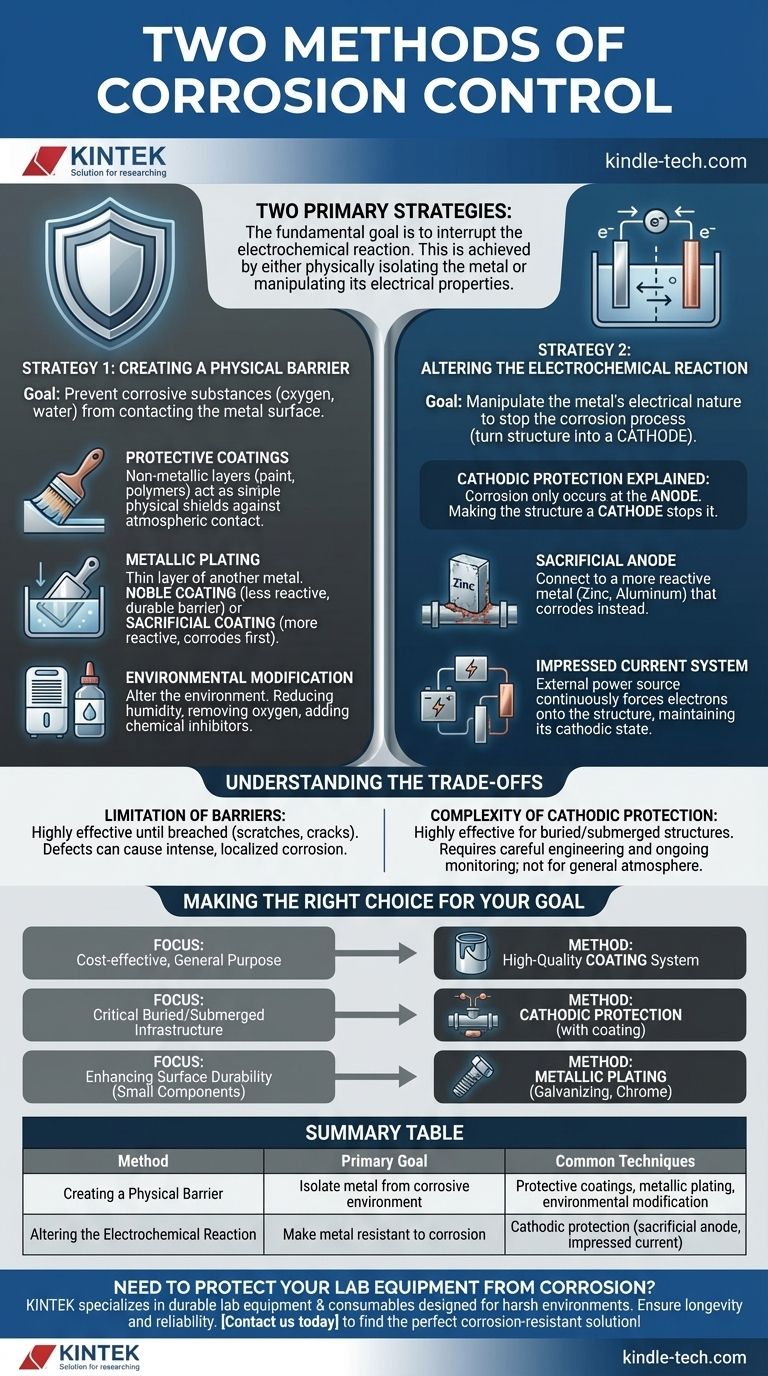

Les deux principales stratégies de contrôle de la corrosion consistent soit à créer une barrière qui isole le métal de son environnement corrosif, soit à modifier les conditions électrochimiques pour rendre le métal intrinsèquement résistant à la corrosion. Les méthodes telles que les revêtements et le placage entrent dans la première catégorie, tandis que les techniques comme la protection cathodique entrent dans la seconde.

L'objectif fondamental du contrôle de la corrosion est d'interrompre la réaction électrochimique qui dégrade le métal. Ceci est réalisé soit en isolant physiquement le métal de son environnement, soit en manipulant les propriétés électriques du métal pour le forcer à résister à la réaction.

Stratégie 1 : Créer une barrière physique

Cette approche se concentre sur l'empêchement des substances corrosives comme l'oxygène et l'eau d'entrer en contact avec la surface du métal. C'est la méthode de contrôle de la corrosion la plus courante et la plus intuitive.

Revêtements protecteurs

Les revêtements sont des couches non métalliques, telles que la peinture ou les polymères, appliquées sur la surface métallique.

Ils agissent comme un simple bouclier physique, bloquant la réaction chimique entre le métal et l'atmosphère environnante.

Placage métallique

Le placage implique l'application d'une fine couche d'un autre métal sur la surface.

Il peut s'agir d'un revêtement noble (utilisant un métal moins réactif comme le chrome) pour former une barrière durable ou d'un revêtement sacrificiel (utilisant un métal plus réactif comme le zinc dans la galvanisation) qui se corrode en premier, protégeant le métal sous-jacent.

Modification de l'environnement

Cela implique de modifier l'environnement lui-même pour le rendre moins corrosif.

Les techniques comprennent la réduction de l'humidité, l'élimination de l'oxygène dissous dans l'eau ou l'ajout d'inhibiteurs chimiques qui forment un film protecteur sur la surface du métal.

Stratégie 2 : Modifier la réaction électrochimique

Cette stratégie avancée ne bloque pas l'environnement mais manipule plutôt la nature électrique du métal pour arrêter le processus de corrosion. Elle est basée sur le principe que la corrosion est une cellule électrochimique.

Explication de la protection cathodique

Cette méthode transforme la structure entière que vous souhaitez protéger en la cathode d'une cellule électrochimique.

Étant donné que la corrosion (la perte de métal) ne se produit qu'à l'anode, faire de la structure une cathode l'empêche efficacement de se corroder.

Comment cela fonctionne

Ceci est réalisé de l'une des deux manières suivantes. Vous pouvez connecter la structure à une anode sacrificielle plus réactive (comme un bloc de zinc ou d'aluminium) qui se corrode à sa place.

Alternativement, vous pouvez utiliser un système à courant imposé, qui utilise une source d'alimentation externe pour forcer continuellement des électrons sur la structure, maintenant ainsi son état cathodique.

Comprendre les compromis

Aucune méthode unique n'est parfaite pour toutes les applications. Comprendre leurs limites est essentiel pour une protection efficace à long terme.

La limite des barrières

Les revêtements et les placages sont très efficaces jusqu'à ce qu'ils soient rompus. Une rayure, une fissure ou un trou d'épingle peut exposer le métal sous-jacent.

Dans certains cas, ce petit défaut peut créer un point focal pour une corrosion localisée intense qui est plus dommageable que la corrosion uniforme sur une surface non protégée.

La complexité de la protection cathodique

La protection cathodique est très efficace pour les structures enterrées dans le sol ou immergées dans l'eau, telles que les pipelines et les coques de navires.

Cependant, elle nécessite une conception d'ingénierie soignée et une surveillance continue pour s'assurer qu'elle fonctionne correctement. Ce n'est pas une solution pratique pour prévenir la corrosion atmosphérique générale à elle seule.

Faire le bon choix pour votre objectif

Le choix de la méthode correcte dépend entièrement du composant, de son environnement, ainsi que des exigences de budget et de durée de vie du projet.

- Si votre objectif principal est une protection économique et polyvalente : Un système de revêtement de haute qualité comme la peinture industrielle est le choix standard.

- Si votre objectif principal est de protéger les infrastructures critiques enterrées ou submergées : La protection cathodique, presque toujours utilisée en combinaison avec un revêtement robuste, est la solution essentielle.

- Si votre objectif principal est d'améliorer la durabilité de surface des petits composants : Le placage métallique, tel que la galvanisation ou le chromage, offre une protection excellente et robuste.

Comprendre ces stratégies fondamentales vous permet de sélectionner la méthode la plus efficace et la plus efficiente pour préserver l'intégrité de toute structure métallique.

Tableau récapitulatif :

| Méthode | Objectif principal | Techniques courantes |

|---|---|---|

| Création d'une barrière physique | Isoler le métal de l'environnement corrosif | Revêtements protecteurs, placage métallique, modification de l'environnement |

| Modification de la réaction électrochimique | Rendre le métal résistant à la corrosion | Protection cathodique (anode sacrificielle, courant imposé) |

Besoin de protéger votre équipement de laboratoire contre la corrosion ? KINTEK se spécialise dans la fourniture d'équipements et de consommables de laboratoire durables conçus pour résister aux environnements difficiles. Nos solutions garantissent la longévité et la fiabilité de vos actifs de laboratoire. Contactez-nous dès aujourd'hui pour trouver l'équipement résistant à la corrosion parfait pour vos besoins !

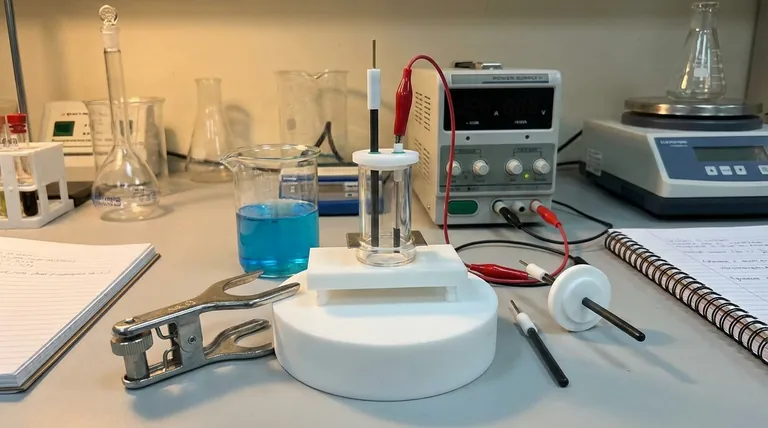

Guide Visuel

Produits associés

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Cellule électrochimique de corrosion plane

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Électrode auxiliaire en platine pour usage en laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Que faut-il prendre en compte lors de la comparaison des modèles de congélateurs ultra-basse température ? Un guide pour la sécurité des échantillons, le coût et la facilité d'utilisation

- Quelle est la durabilité du frittage sélectif par laser ? Peser le gaspillage de matériaux par rapport à la consommation d'énergie

- Quelle est l'épaisseur du revêtement par pulvérisation cathodique d'or ? Optimisez la préparation de vos échantillons MEB pour des images claires

- Quelle est l'importance du processus de frittage dans la fabrication ? Libérer la précision et la durabilité des matériaux

- Quels sont les avantages des pièces de métallurgie des poudres ? Obtenez des composants performants et économiques

- Quelles précautions prendre lors des expériences d'évaporation en laboratoire ? Maîtriser la sécurité en matière de vide poussé et de températures élevées

- Comment le traitement thermique affecte-t-il le matériau ? Transformer les propriétés pour des performances supérieures

- Quels sont les impacts environnementaux de la biomasse ? Concilier durabilité et préjudices potentiels