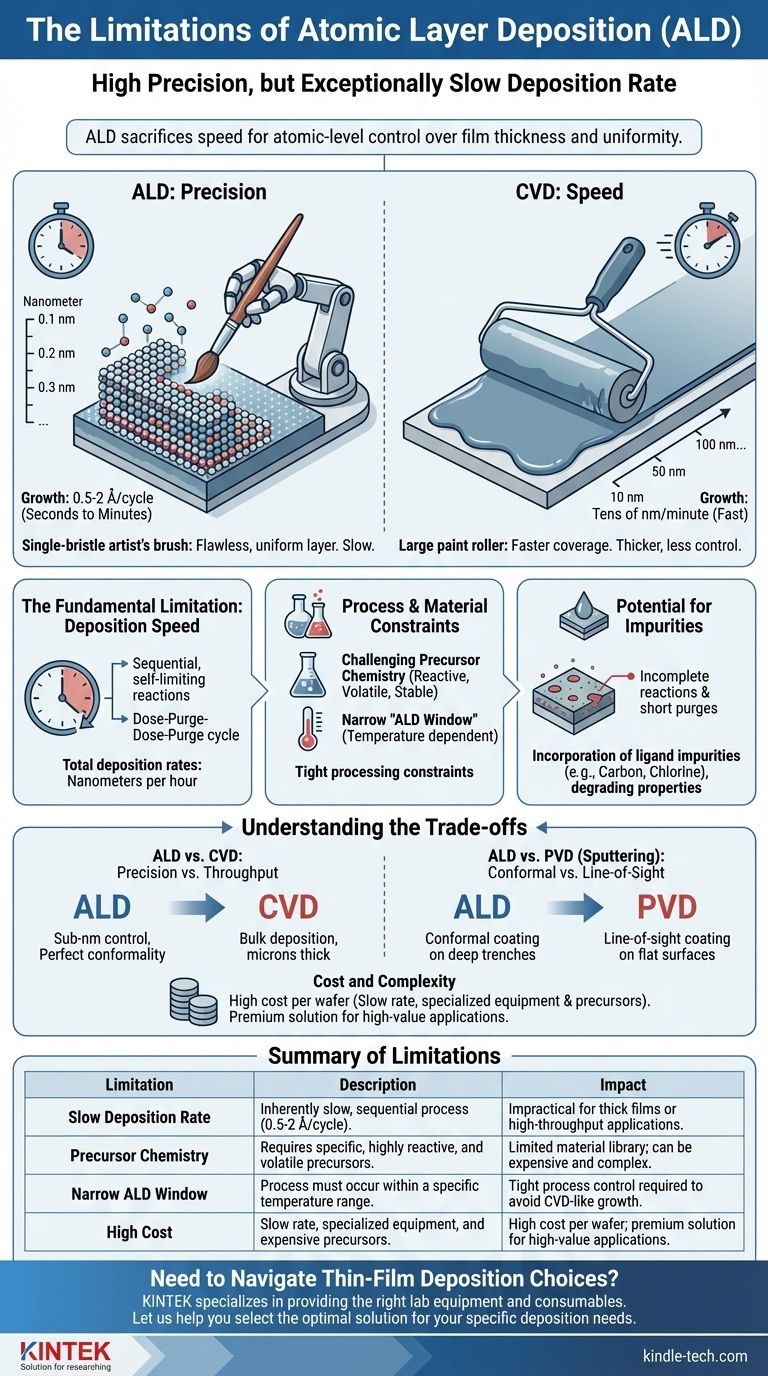

La principale limitation du dépôt de couches atomiques (ALD) est son taux de dépôt exceptionnellement lent. C'est une conséquence directe de son mécanisme fondamental, qui construit des films couche atomique par couche atomique. Bien que ce processus permette une précision et une conformité inégalées, il rend l'ALD peu pratique pour les applications nécessitant des films épais ou un débit élevé.

Bien que souvent discutée aux côtés de méthodes comme le dépôt chimique en phase vapeur (CVD), les limitations de l'ALD découlent d'un compromis fondamental : elle sacrifie la vitesse pour obtenir un contrôle au niveau atomique sur l'épaisseur et l'uniformité du film, une caractéristique qui définit ses cas d'utilisation.

La limitation fondamentale : la vitesse de dépôt

La force déterminante de l'ALD – sa précision – est aussi la source de sa principale faiblesse. Le processus est intrinsèquement lent car il repose sur des réactions de surface séquentielles et auto-limitantes.

Pourquoi l'ALD est intrinsèquement lente

L'ALD fonctionne par cycles. Un cycle typique implique l'introduction d'un gaz précurseur qui réagit avec la surface, la purge de l'excès de gaz, l'introduction d'un second précurseur pour compléter la réaction d'une couche, puis la purge de la chambre à nouveau.

Cette séquence "dose-purge-dose-purge" garantit qu'une seule monocouche (ou une fraction de celle-ci) est déposée par cycle. Chaque étape prend du temps, ce qui signifie que les taux de dépôt totaux sont souvent mesurés en angströms par minute.

Une analogie pratique : précision vs. vitesse

Imaginez l'ALD comme peindre méticuleusement un mur avec un pinceau d'artiste à un seul poil. Vous avez un contrôle parfait sur chaque coup, ce qui vous permet de créer une couche de peinture impeccable et uniforme.

En revanche, une technique comme le CVD est comme utiliser un grand rouleau à peinture. Elle couvre la surface beaucoup plus rapidement mais manque de contrôle fin, ce qui entraîne souvent un revêtement plus épais et moins uniforme.

Quantifier la différence

Les taux de croissance typiques de l'ALD varient de 0,5 à 2 angströms par cycle, avec des temps de cycle de quelques secondes à quelques minutes. Cela se traduit par des taux de dépôt de quelques nanomètres par heure.

Le CVD, en comparaison, peut déposer des matériaux à des taux de dizaines, voire de centaines de nanomètres par minute, ce qui le rend des ordres de grandeur plus rapide pour créer des films plus épais.

Contraintes de processus et de matériaux

Au-delà de la vitesse, plusieurs autres facteurs peuvent limiter l'application de l'ALD. Ceux-ci sont souvent liés à la chimie spécifique et aux conditions de processus requises.

Le défi de la chimie des précurseurs

L'ALD nécessite des paires de précurseurs qui sont très réactifs l'un avec l'autre mais stables seuls. Ils doivent également être suffisamment volatils pour être délivrés sous forme gazeuse mais pas trop volatils pour être difficiles à manipuler.

Trouver des précurseurs appropriés, de haute pureté et non toxiques pour un matériau désiré peut être un défi et une dépense importants, limitant la bibliothèque de matériaux qui peuvent être facilement déposés.

La "fenêtre ALD"

Pour qu'une véritable réaction auto-limitante se produise, le processus doit être exécuté dans une plage de températures spécifique connue sous le nom de "fenêtre ALD".

En dessous de cette fenêtre, une condensation de précurseur peut se produire, entraînant une croissance de type CVD et une perte de contrôle. Au-dessus de cette fenêtre, le précurseur peut se décomposer thermiquement, entraînant également un dépôt incontrôlé. Cette fenêtre peut parfois être étroite, imposant des contraintes strictes sur le traitement.

Potentiel d'impuretés

La qualité d'un film ALD dépend fortement de l'exhaustivité de chaque étape de réaction et de purge. Si les étapes de purge sont trop courtes, les précurseurs peuvent se mélanger et provoquer une croissance CVD incontrôlée.

Si les réactions de surface sont incomplètes, cela peut entraîner l'incorporation d'impuretés (souvent des ligands précurseurs comme le carbone ou le chlore) dans le film final, ce qui peut dégrader ses propriétés électriques ou optiques.

Comprendre les compromis : ALD vs. autres méthodes

Les limitations de l'ALD sont mieux comprises lorsqu'elles sont comparées à d'autres techniques courantes de dépôt de couches minces. Le choix n'est jamais de savoir quelle est la "meilleure", mais quelle est la bonne pour le travail.

ALD vs. CVD : Précision vs. Débit

C'est le compromis classique. L'ALD offre un contrôle d'épaisseur sub-nanométrique et une conformité parfaite sur des topographies 3D extrêmes. Le CVD est une technique de dépôt en vrac appréciée pour sa rapidité à créer des films de plusieurs microns d'épaisseur.

ALD vs. PVD (Pulvérisation) : Conforme vs. Ligne de visée

Les méthodes de dépôt physique en phase vapeur (PVD) comme la pulvérisation sont "en ligne de visée", ce qui signifie qu'elles recouvrent les surfaces qui font directement face à la source. Elles ont du mal à recouvrir l'intérieur de tranchées profondes ou de structures 3D complexes.

L'ALD, étant un processus en phase gazeuse, est parfaitement conforme. Elle peut recouvrir uniformément chaque recoin exposé d'un dispositif nanométrique complexe, ce que le PVD ne peut pas faire.

Coût et complexité

Le faible taux de dépôt se traduit directement par un coût élevé par tranche, surtout si un film relativement épais (par exemple, >50 nm) est nécessaire. L'équipement (réacteurs) et le coût des précurseurs spécialisés s'ajoutent également aux dépenses globales, faisant de l'ALD une solution premium pour les applications de grande valeur.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt nécessite d'équilibrer les exigences techniques du film avec les contraintes pratiques de fabrication.

- Si votre objectif principal est une précision et une conformité ultimes sur des structures 3D complexes : L'ALD est le choix supérieur, et souvent le seul, malgré sa lenteur (par exemple, pour les diélectriques de grille dans les transistors modernes).

- Si votre objectif principal est de déposer un film épais (>100 nm) rapidement et à moindre coût : Le CVD ou une technique PVD comme la pulvérisation sont beaucoup plus pratiques et économiques.

- Si votre objectif principal est de recouvrir une surface simple et plane avec un matériau standard : Le PVD est souvent la méthode la plus simple et la plus rentable.

En fin de compte, comprendre les limitations de l'ALD vous permet de tirer parti de ses atouts uniques pour les défis d'ingénierie spécifiques que seule elle peut résoudre.

Tableau récapitulatif :

| Limitation | Description | Impact |

|---|---|---|

| Faible taux de dépôt | Processus séquentiel intrinsèquement lent (0,5-2 Å/cycle). | Peu pratique pour les films épais ou les applications à haut débit. |

| Chimie des précurseurs | Nécessite des précurseurs spécifiques, très réactifs et volatils. | Bibliothèque de matériaux limitée ; peut être coûteux et complexe. |

| Fenêtre ALD étroite | Le processus doit se dérouler dans une plage de températures spécifique. | Contrôle strict du processus requis pour éviter une croissance de type CVD. |

| Coût élevé | Faible taux, équipement spécialisé et précurseurs coûteux. | Coût élevé par tranche ; solution premium pour les applications de grande valeur. |

Besoin de naviguer dans les choix de dépôt de couches minces ?

Comprendre les compromis entre ALD, CVD et PVD est crucial pour le succès de votre projet. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables adaptés à vos besoins spécifiques en matière de dépôt. Que vous ayez besoin de la précision au niveau atomique de l'ALD ou des capacités à haut débit d'autres méthodes, nos experts peuvent vous aider à sélectionner la solution optimale.

Laissez-nous vous aider à optimiser votre processus et à obtenir des résultats supérieurs. Contactez notre équipe dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation pour matière organique

- Four à presse à chaud sous vide pour stratification et chauffage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quelle est la température de la chambre de dépôt chimique en phase vapeur (CVD) ? Un guide des processus à haute et basse température

- Quelle est la fonction d'un four tubulaire CVD à haute température dans la préparation de mousse de graphène 3D ? Maîtriser la croissance de nanomatériaux 3D

- Qu'est-ce que le pulvérisation cathodique à champ magnétique DC (DC magnetron sputtering) ? Débloquez des revêtements plus rapides et de meilleure qualité

- Quel est le processus de pulvérisation cathodique magnétron ? Un guide pour le dépôt de couches minces de haute qualité

- Quelle est l'épaisseur d'un film mince ? Un guide pour les dimensions contrôlées des nanomètres aux micromètres

- Qu'est-ce que la méthode de dépôt physique en phase vapeur (PVD) dans la croissance cristalline ? Un guide pour les films minces de haute pureté

- Qu'est-ce que le CVD à pression atmosphérique ? Un guide pour un revêtement simple et à haut débit

- Comment les nanomatériaux sont-ils synthétisés par dépôt chimique en phase vapeur ? Un guide étape par étape pour la fabrication ascendante (bottom-up)