Essentiellement, la différence entre l'évaporation thermique et l'évaporation par faisceau d'électrons (e-beam) réside dans la méthode utilisée pour chauffer et vaporiser le matériau source. L'évaporation thermique utilise une chaleur indirecte, réchauffant un récipient (creuset) qui, à son tour, chauffe le matériau, tandis que l'évaporation par faisceau d'électrons utilise un faisceau d'électrons focalisé et de haute énergie pour chauffer le matériau directement. Cette différence fondamentale dans le mécanisme de chauffage détermine les types de matériaux qui peuvent être utilisés, la pureté du film résultant et l'efficacité du processus de dépôt.

Le choix entre ces deux méthodes n'est pas seulement procédural ; c'est une décision stratégique basée sur les propriétés de votre matériau et la qualité de film souhaitée. L'évaporation thermique est un processus plus simple pour les matériaux à basse température, tandis que l'évaporation par faisceau d'électrons est une technique plus performante requise pour les matériaux à haut point de fusion et les applications exigeant une pureté supérieure.

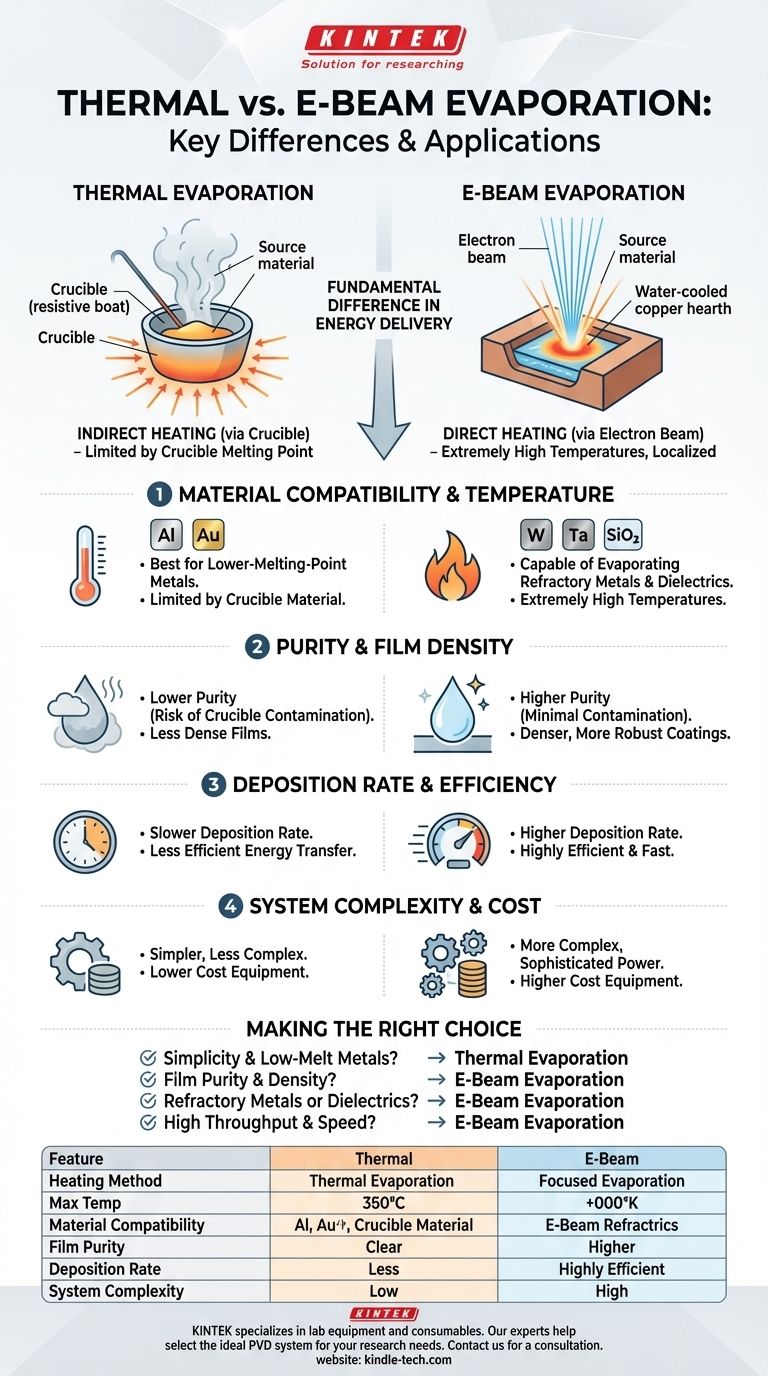

La différence fondamentale : chauffage direct vs indirect

La manière dont l'énergie est délivrée au matériau source est la distinction la plus importante entre ces deux techniques de dépôt physique en phase vapeur (PVD). Elle a des effets en cascade sur tous les aspects du processus.

Comment fonctionne l'évaporation thermique

Dans l'évaporation thermique, un courant électrique traverse un élément résistif, souvent appelé "nacelle" ou creuset, qui contient le matériau source.

Cette nacelle chauffe considérablement, un peu comme un filament dans une ampoule. La chaleur est ensuite transférée du creuset chaud au matériau source, le faisant fondre et finalement s'évaporer.

Comment fonctionne l'évaporation par faisceau d'électrons

L'évaporation par faisceau d'électrons utilise une approche complètement différente. Un filament de tungstène chargé émet un flux d'électrons, qui sont ensuite accélérés et focalisés par des champs magnétiques en un faisceau de haute énergie.

Ce faisceau est dirigé directement sur la surface du matériau source, qui repose dans un creuset en cuivre refroidi à l'eau. L'énergie intense et localisée des électrons chauffe le matériau directement jusqu'à son point d'évaporation, tandis que le creuset environnant reste froid.

Implications clés pour votre processus

Cette distinction entre chauffage direct et indirect n'est pas seulement académique. Elle a un impact direct sur le choix des matériaux, la qualité du film et la vitesse du processus.

Compatibilité des matériaux et température

L'évaporation thermique est limitée par le point de fusion du creuset lui-même. Elle convient donc mieux aux matériaux ayant des températures de fusion plus basses, tels que l'aluminium ou l'or.

L'évaporation par faisceau d'électrons peut générer des températures extrêmement élevées dans un endroit très localisé. Cela la rend capable d'évaporer pratiquement n'importe quel matériau, y compris les métaux réfractaires (comme le tungstène et le tantale) et les diélectriques (comme le dioxyde de silicium) qui ont des points de fusion très élevés.

Pureté et densité du film

Avec l'évaporation thermique, tout le creuset devient incandescent, créant un risque que le matériau du creuset lui-même dégaze ou s'évapore, entraînant des impuretés dans le film déposé.

Parce que l'évaporation par faisceau d'électrons ne chauffe que le matériau source, le creuset refroidi à l'eau contribue très peu à la contamination. Il en résulte des films de plus grande pureté. L'énergie plus élevée impliquée produit également généralement des revêtements plus denses et plus robustes.

Taux de dépôt et efficacité

Le transfert d'énergie direct et efficace d'un faisceau d'électrons permet un taux de dépôt beaucoup plus élevé par rapport au chauffage indirect plus lent de l'évaporation thermique.

Comprendre les compromis

Bien que l'évaporation par faisceau d'électrons offre des performances supérieures dans de nombreuses catégories, le choix n'est pas toujours simple.

La simplicité de l'évaporation thermique

Le principal avantage de l'évaporation thermique est sa simplicité relative. L'équipement est généralement moins complexe et moins coûteux, ce qui en fait un choix viable et efficace pour de nombreuses applications standard impliquant des matériaux appropriés.

La complexité et la polyvalence du faisceau d'électrons

Les systèmes à faisceau d'électrons sont plus complexes et nécessitent des alimentations et des systèmes de contrôle plus sophistiqués. Cependant, cette complexité permet une immense polyvalence, comme l'utilisation de carrousels motorisés à plusieurs poches pour déposer plusieurs matériaux différents en un seul cycle sous vide sans rompre le vide.

Faire le bon choix pour votre application

Le choix de la méthode correcte dépend entièrement des objectifs spécifiques de votre processus de dépôt.

- Si votre objectif principal est la simplicité et les métaux à point de fusion plus bas : L'évaporation thermique est la solution la plus directe et la plus rentable.

- Si votre objectif principal est la pureté et la densité du film : La méthode de chauffage direct de l'évaporation par faisceau d'électrons minimise la contamination et produit des films de meilleure qualité.

- Si votre objectif principal est de déposer des métaux réfractaires ou des diélectriques : L'évaporation par faisceau d'électrons est la seule méthode viable en raison de sa capacité à atteindre des températures extrêmement élevées.

- Si votre objectif principal est un débit élevé : L'évaporation par faisceau d'électrons offre un taux de dépôt nettement plus rapide, augmentant l'efficacité du processus.

En fin de compte, comprendre comment chaque méthode délivre de l'énergie à votre matériau source vous permet de sélectionner la technique qui correspond le mieux à vos exigences matérielles et à vos normes de qualité.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Évaporation par faisceau d'électrons |

|---|---|---|

| Méthode de chauffage | Indirecte (via creuset) | Directe (faisceau d'électrons) |

| Température max | Plus basse (limitée par le creuset) | Extrêmement élevée |

| Compatibilité des matériaux | Métaux à bas point de fusion (Al, Au) | Métaux réfractaires, diélectriques |

| Pureté du film | Plus faible (risque de contamination du creuset) | Plus élevée (contamination minimale) |

| Taux de dépôt | Plus lent | Plus rapide |

| Complexité du système | Plus simple, coût inférieur | Plus complexe, coût supérieur |

Vous ne savez toujours pas quelle méthode d'évaporation convient à votre application ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à sélectionner le système PVD idéal – qu'il s'agisse d'une installation d'évaporation thermique rentable ou d'un système à faisceau d'électrons haute performance – pour atteindre la compatibilité des matériaux, la pureté du film et les taux de dépôt que votre recherche exige.

Contactez-nous dès aujourd'hui pour une consultation personnalisée et laissez KINTEK vous fournir les solutions d'équipement de laboratoire fiables dont vous avez besoin.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique