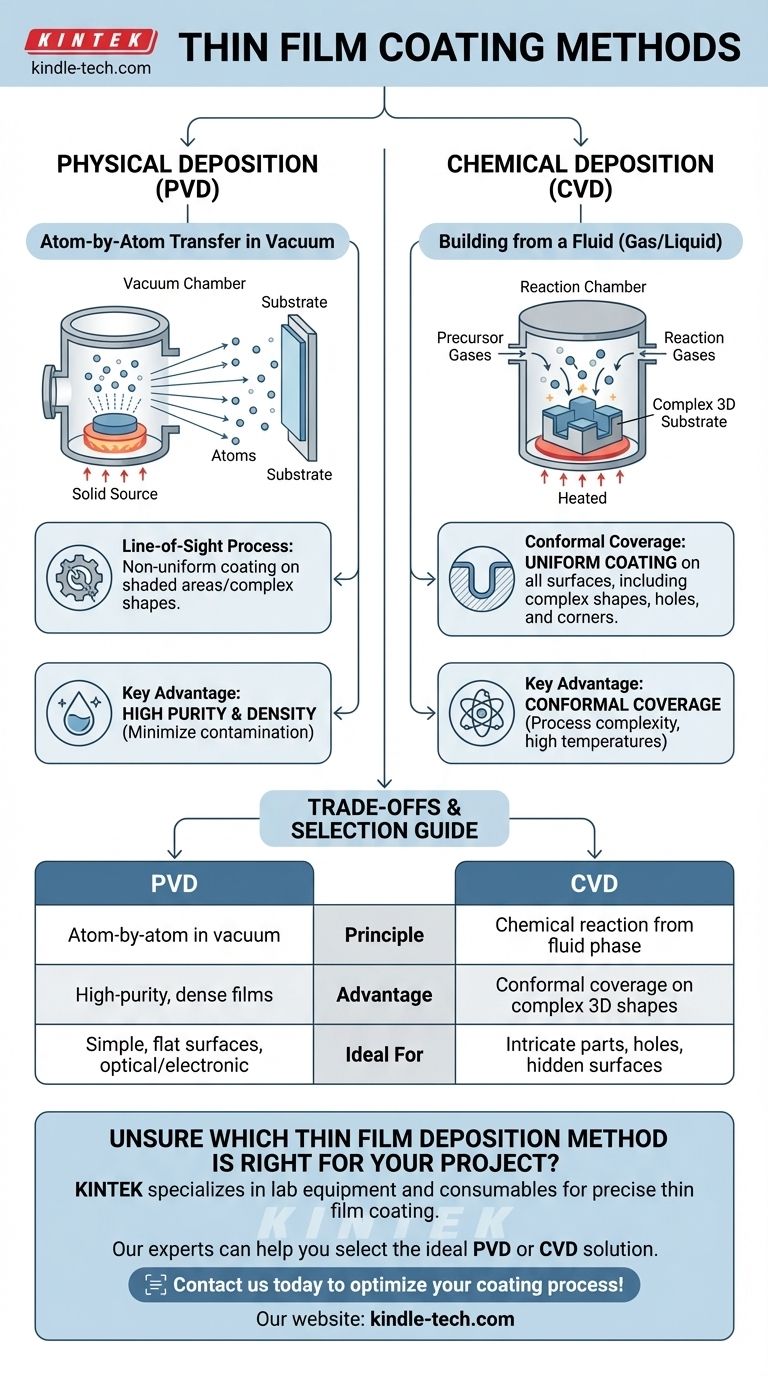

Fondamentalement, il existe deux méthodes principales pour appliquer des revêtements en couches minces : le dépôt physique et le dépôt chimique. Les méthodes physiques transfèrent la matière vers une surface (le substrat) par des moyens mécaniques ou thermodynamiques sous vide, tandis que les méthodes chimiques utilisent une réaction chimique à base de fluide pour faire croître le film directement sur la surface du substrat.

Le choix fondamental entre les méthodes de revêtement est stratégique. Il ne s'agit pas de savoir laquelle est « meilleure », mais quel procédé correspond à la géométrie de votre pièce et aux propriétés spécifiques que vous souhaitez que le film final possède.

Comprendre le dépôt physique

Le dépôt physique, souvent appelé dépôt physique en phase vapeur (PVD), englobe une famille de procédés qui créent un film en déposant des atomes ou des molécules d'une phase vapeur sur un substrat.

Le principe de base : atome par atome

Dans le PVD, un matériau source solide (comme un métal ou une céramique) est converti en vapeur gazeuse dans une chambre à vide à basse pression. Cette vapeur voyage ensuite et se condense sur le substrat plus froid, construisant la couche mince atome par atome.

Le processus est purement physique ; la composition chimique du matériau ne change pas lors du transfert de la source au substrat.

Un procédé « à ligne de visée »

Une caractéristique déterminante du PVD est qu'il s'agit d'une technique « à ligne de visée ». Les atomes vaporisés voyagent en ligne relativement droite de la source au substrat.

Cela signifie que les surfaces directement face au matériau source reçoivent un revêtement épais et dense, tandis que les surfaces qui sont ombragées ou inclinées reçoivent un revêtement beaucoup plus mince, voire aucun.

Explorer le dépôt chimique

Les méthodes de dépôt chimique utilisent des réactions chimiques contrôlées pour synthétiser un film directement sur la surface du substrat, généralement à partir de gaz précurseurs ou d'une solution liquide.

Le principe de base : construire à partir d'un fluide

Dans un procédé de dépôt chimique typique, tel que le dépôt chimique en phase vapeur (CVD), le substrat est placé dans une chambre de réaction et exposé à un ou plusieurs gaz précurseurs volatils.

Ces gaz réagissent ou se décomposent sur la surface chaude du substrat, laissant derrière eux un film solide du matériau souhaité. D'autres méthodes impliquent de submerger le substrat dans un bain chimique liquide.

La couverture conforme est essentielle

L'avantage le plus significatif des méthodes chimiques est leur capacité à produire un revêtement conforme.

Étant donné que les gaz précurseurs ou les liquides entourent l'intégralité du substrat, le film se développe uniformément sur toutes les surfaces, y compris les formes 3D complexes, les coins vifs et même l'intérieur des petits trous. C'est quelque chose que les méthodes PVD ont du mal à réaliser.

Comprendre les compromis

Le choix de la méthode correcte nécessite de comprendre les compromis inhérents à chaque approche. Cette décision a un impact direct sur la performance, le coût et l'applicabilité du film.

Dépôt physique : pureté contre couverture

Les procédés PVD excellent dans la création de films d'une pureté et d'une densité extrêmement élevées, car l'environnement sous vide minimise la contamination. Cela les rend idéaux pour les applications optiques et électroniques.

Cependant, sa nature à ligne de visée le rend inadapté au revêtement uniforme de géométries complexes et non planes.

Dépôt chimique : conformité contre complexité

La principale force du dépôt chimique est sa capacité inégalée à créer des revêtements uniformes et conformes sur des pièces complexes.

Le compromis est souvent la complexité du processus. Ces méthodes peuvent nécessiter des températures élevées que tous les substrats ne peuvent supporter, et les sous-produits des réactions chimiques peuvent parfois s'incorporer au film sous forme d'impuretés.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application concernant les propriétés du film et la géométrie du composant doivent dicter votre choix de méthode de dépôt.

- Si votre objectif principal est de revêtir une surface simple et plane avec un matériau de haute pureté : Le dépôt physique en phase vapeur (PVD) est la méthode la plus directe et la plus efficace.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe avec des caractéristiques complexes : Le dépôt chimique (comme le CVD) est l'approche nécessaire en raison de sa nature conforme.

- Si votre objectif principal est de protéger un composant contre la corrosion ou l'usure : Les deux méthodes sont viables, mais le choix dépendra si la géométrie de la pièce nécessite la couverture conforme du dépôt chimique.

La sélection du bon procédé de revêtement commence par une compréhension claire de votre objectif final.

Tableau récapitulatif :

| Méthode | Principe clé | Avantage principal | Idéal pour |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transfert atome par atome sous vide | Films de haute pureté et denses | Surfaces simples et planes ; applications optiques/électroniques |

| Dépôt chimique en phase vapeur (CVD) | Réaction chimique à partir d'une phase fluide | Couverture conforme sur des formes 3D complexes | Pièces complexes avec des trous, des coins et des surfaces cachées |

Vous ne savez pas quelle méthode de dépôt de couches minces convient à votre projet ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le revêtement de couches minces de précision. Nos experts peuvent vous aider à sélectionner la solution PVD ou CVD idéale pour obtenir les propriétés de film spécifiques — qu'il s'agisse de pureté, de conformité ou de durabilité — dont votre laboratoire a besoin.

Contactez-nous dès aujourd'hui pour discuter de votre application et optimiser votre procédé de revêtement !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme