Fondamentalement, le dépôt chimique en phase vapeur (CVD) n'est pas une méthode unique, mais une famille de procédés différenciés par la manière dont ils fournissent l'énergie nécessaire pour déclencher une réaction chimique. Les méthodes principales sont soit classées comme CVD thermiquement activé, qui utilise une chaleur élevée, soit comme CVD assisté par plasma (PECVD), qui utilise un gaz ionisé pour piloter la réaction à des températures plus basses.

La différence essentielle entre les méthodes CVD réside dans la source d'énergie. Votre choix entre l'utilisation d'une chaleur élevée ou d'un plasma énergisé détermine directement la température de traitement, les types de matériaux que vous pouvez revêtir et les propriétés finales du film déposé.

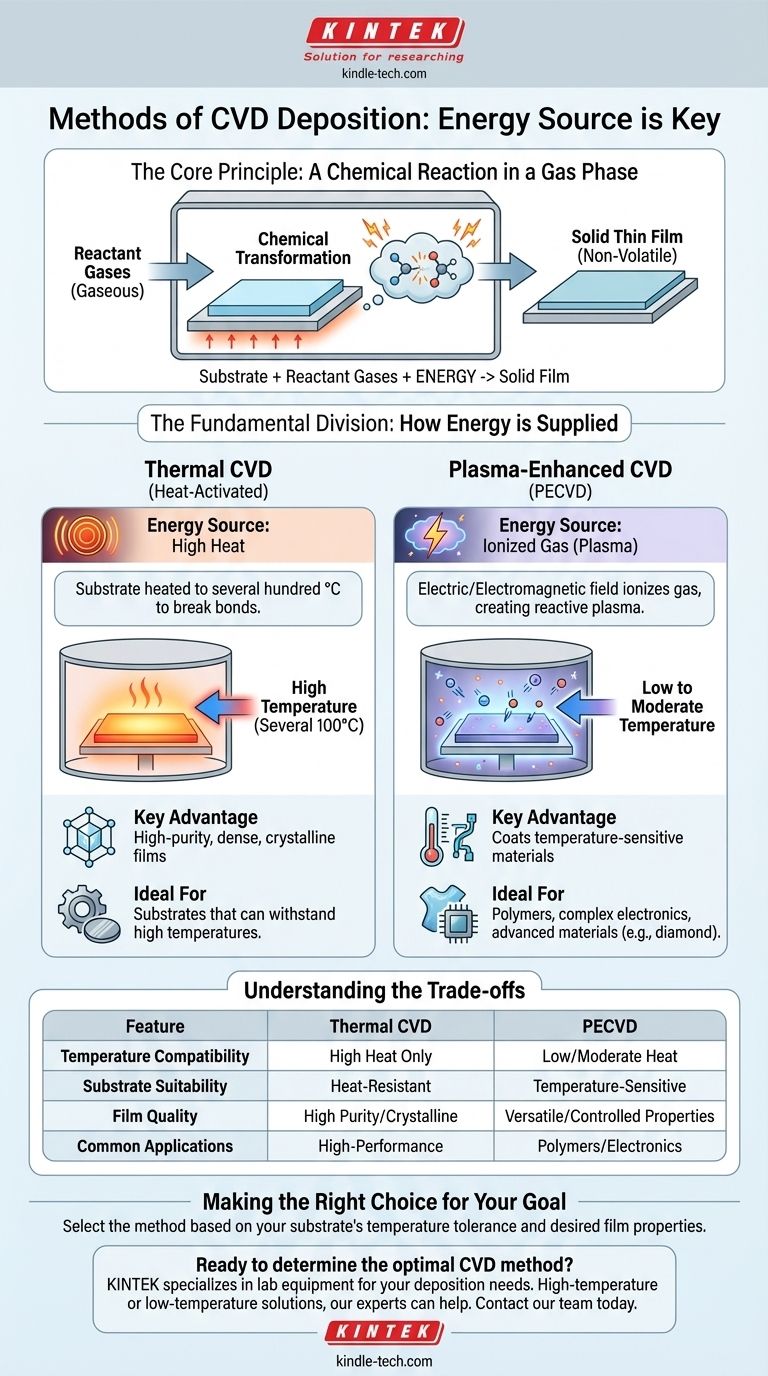

Le Principe de Base : Une Réaction Chimique en Phase Gazeuse

Avant de comparer les méthodes, il est crucial de comprendre le processus fondamental que toutes les techniques CVD partagent. C'est une méthode pour créer un matériau solide, généralement une couche mince, à partir de réactifs gazeux.

Le Substrat et les Réactifs

Le processus commence par un substrat, qui est le matériau à revêtir. Ce substrat est placé à l'intérieur d'une chambre de réaction sous un vide contrôlé.

Des gaz réactifs volatils, contenant les éléments du film souhaité, sont ensuite introduits dans la chambre.

La Transformation Chimique

L'objectif est de fournir suffisamment d'énergie pour décomposer ces gaz réactifs. Cette énergie initie une réaction chimique près de la surface du substrat.

La réaction est conçue pour produire un matériau solide non volatil, chimiquement distinct des gaz d'origine.

Le Résultat : Une Couche Mince Solide

Ce matériau solide nouvellement formé se dépose sur le substrat chauffé, molécule par molécule, se développant en une couche mince uniforme et solide. Ce film peut améliorer la durabilité, les propriétés thermiques du substrat ou réduire la friction.

La Division Fondamentale : Comment l'Énergie est Fournie

La « méthode » de CVD est définie par la technique utilisée pour fournir l'énergie nécessaire à la réaction chimique. C'est la distinction la plus importante.

Méthode 1 : CVD Thermique (Activée par la Chaleur)

C'est l'approche classique. L'énergie est fournie simplement en chauffant le substrat à une température très élevée, souvent plusieurs centaines de degrés Celsius.

Cette chaleur intense fournit l'énergie d'activation requise pour que les molécules réactives rompent leurs liaisons et réagissent à la surface du substrat.

Méthode 2 : CVD Assistée par Plasma (PECVD)

Le PECVD utilise une source d'énergie différente pour éviter des températures extrêmement élevées. Au lieu de se fier uniquement à la chaleur, il utilise un champ électrique ou électromagnétique pour ioniser les gaz réactifs, les transformant en un plasma.

Ce plasma énergisé contient des ions et des radicaux hautement réactifs qui peuvent faciliter la réaction chimique à des températures de substrat beaucoup plus basses. Les techniques spécifiques comprennent le plasma micro-ondes et les plasmas à arc jet continu (d.c.), qui sont souvent utilisés pour créer des matériaux avancés comme le diamant synthétique.

Comprendre les Compromis

Le choix d'une méthode CVD implique de trouver un équilibre entre les exigences de votre matériau, de votre substrat et de votre résultat souhaité. Il n'existe pas de méthode unique « meilleure ».

Température et Compatibilité du Substrat

L'exigence de chaleur élevée du CVD thermique le rend inapproprié pour les substrats sensibles à la température comme les plastiques ou certains composants électroniques, qui pourraient être endommagés ou détruits.

Le PECVD est la solution à ce problème. Sa capacité à fonctionner à des températures plus basses permet le revêtement réussi d'une gamme beaucoup plus large de matériaux sans provoquer de dommages thermiques.

Qualité et Contrôle du Film

Les températures élevées du CVD thermique produisent souvent des films très purs, denses et cristallins, ce qui est idéal pour de nombreuses applications de haute performance.

Bien que le PECVD soit plus polyvalent, la chimie complexe au sein du plasma peut parfois introduire des impuretés ou entraîner une structure de film moins ordonnée. Cependant, il offre également un contrôle unique sur les propriétés du film.

Faire le Bon Choix pour Votre Objectif

Les besoins spécifiques de votre application dicteront l'approche CVD correcte.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté et que votre substrat peut résister à une chaleur élevée : Le CVD thermique traditionnel est souvent la méthode la plus directe et la plus efficace.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température comme les polymères ou l'électronique complexe : Le CVD assisté par plasma (PECVD) est le choix nécessaire pour éviter les dommages.

- Si votre objectif principal est de faire croître des matériaux avancés ou spécialisés comme le diamant synthétique : Des variantes spécifiques du PECVD, telles que le CVD à plasma micro-ondes, sont la norme de l'industrie.

En fin de compte, sélectionner la bonne méthode CVD revient à choisir la bonne source d'énergie pour contrôler précisément la création de votre matériau.

Tableau Récapitulatif :

| Méthode | Source d'Énergie | Température Typique | Avantage Clé | Idéal Pour |

|---|---|---|---|---|

| CVD Thermique | Chaleur Élevée | Élevée (Plusieurs 100°C) | Films cristallins, denses et de haute pureté | Substrats pouvant résister à des températures élevées |

| CVD Assisté par Plasma (PECVD) | Gaz Ionisé (Plasma) | Faible à Modérée | Revêtement de matériaux sensibles à la température | Polymères, électronique complexe, matériaux avancés comme le diamant |

Prêt à déterminer la méthode CVD optimale pour votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour vos besoins de dépôt. Que vous ayez besoin de la précision à haute température des systèmes CVD thermiques ou des capacités polyvalentes à basse température du PECVD, nos experts peuvent vous aider à sélectionner la solution parfaite pour obtenir une qualité de couche mince supérieure et protéger vos substrats.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi la pulvérisation RF est-elle meilleure que la pulvérisation DC ? Le guide ultime du dépôt de matériaux

- Combien de temps dure la pyrolyse du biochar ? De quelques secondes à plusieurs jours, voici pourquoi

- Quelles sont les utilisations du dépôt chimique en phase vapeur ? Un guide des films minces haute performance

- Qu'est-ce que le dépôt physique en phase vapeur et le dépôt chimique en phase vapeur ? Un guide pour choisir la bonne technologie de revêtement

- Pour quels types de matériaux le pulvérisation RF est-elle utilisée ? Maîtrisez le dépôt de couches minces de diélectriques et au-delà

- Qu'est-ce que le dépôt chimique en phase vapeur pour la synthèse de nanoparticules ? Construire des nanomatériaux de haute pureté à partir de zéro

- Quel est le processus du nitrure de silicium LPCVD ? Un guide pour des films minces conformes de haute qualité

- Quelle est la fonction des filaments métalliques à haute température dans la HFCVD ? Catalyser la croissance réussie du diamant