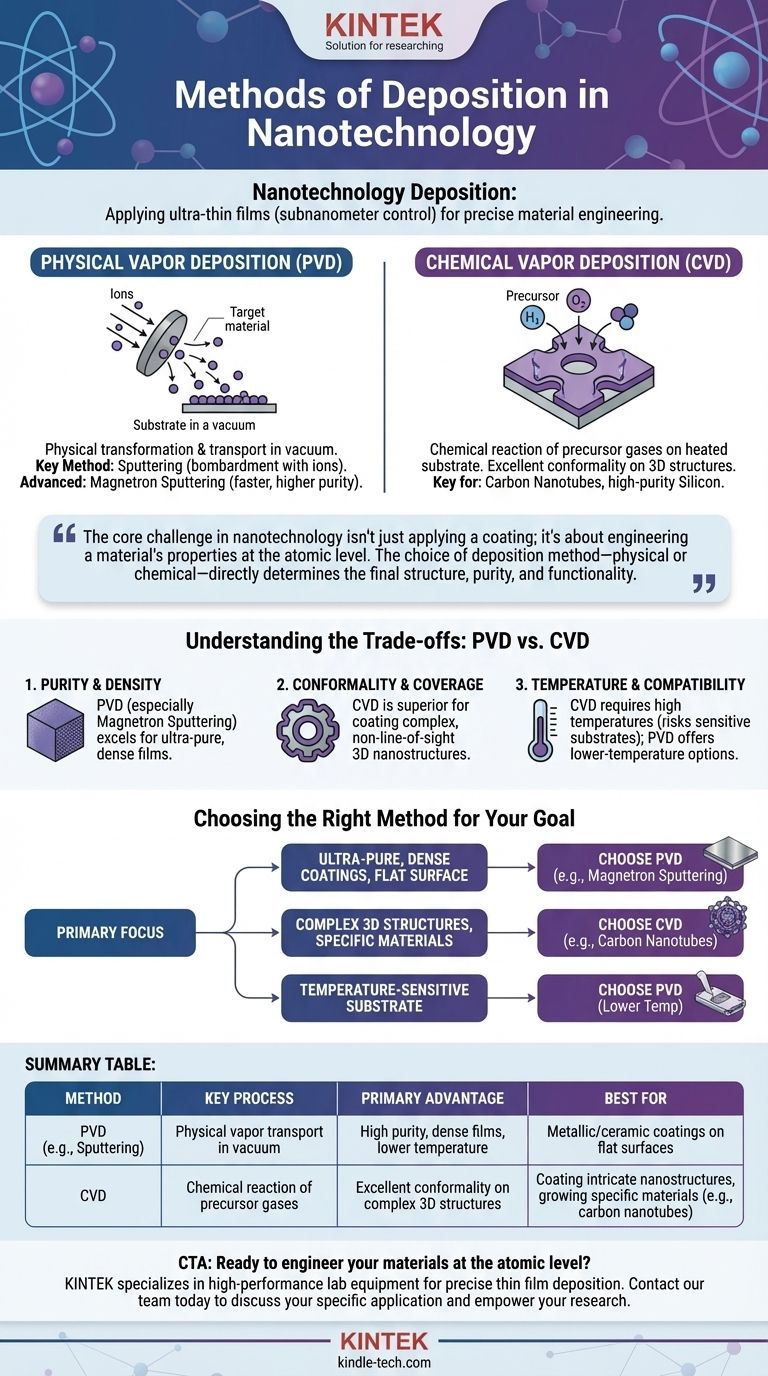

En nanotechnologie, les méthodes de dépôt sont des techniques utilisées pour appliquer des films ultra-minces de matériau, souvent de l'épaisseur de quelques atomes seulement, sur une surface ou un substrat. Les deux catégories principales de ces méthodes sont le dépôt physique en phase vapeur (PVD), qui comprend des procédés tels que la pulvérisation cathodique magnétron, et le dépôt chimique en phase vapeur (CVD), où des gaz précurseurs réagissent pour former le film. Ces techniques sont fondamentales car elles permettent un contrôle de l'épaisseur et des propriétés des matériaux au niveau sous-nanométrique.

Le défi fondamental en nanotechnologie n'est pas seulement d'appliquer un revêtement ; il s'agit d'ingénieriser les propriétés d'un matériau au niveau atomique. Le choix de la méthode de dépôt — physique ou chimique — détermine directement la structure finale, la pureté et la fonctionnalité du dispositif ou de la surface nanométrique créée.

Les Deux Piliers du Dépôt à l'Échelle Nanométrique

Au niveau le plus élevé, les techniques de dépôt sont séparées par la manière dont elles transportent le matériau d'une source au substrat. Cette distinction est cruciale car elle dicte les caractéristiques du film mince résultant. Les deux familles principales sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt Physique en Phase Vapeur (PVD)

Le PVD englobe les méthodes où un matériau est physiquement transformé en phase vapeur, transporté à travers un environnement sous vide ou à basse pression, puis condensé sur le substrat sous forme de film mince. Il s'agit fondamentalement d'un processus mécanique ou thermique.

Méthode PVD Clé : La Pulvérisation Cathodique

La pulvérisation cathodique (sputtering) implique de bombarder une source de matériau solide, connue sous le nom de « cible », avec des ions de haute énergie. Ce bombardement arrache physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat.

La pulvérisation cathodique magnétron est une forme avancée de cette technique qui utilise de puissants champs magnétiques pour piéger les électrons près de la cible, augmentant ainsi l'efficacité du bombardement ionique. Cela se traduit par des vitesses de dépôt plus rapides et des films de plus grande pureté avec moins de défauts, ce qui en fait un pilier pour de nombreuses applications en nanotechnologie.

Dépôt Chimique en Phase Vapeur (CVD)

Contrairement au PVD, le CVD est un processus chimique. Dans cette méthode, le substrat est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat, laissant derrière eux le matériau solide désiré.

Le Processus CVD

Le substrat est généralement chauffé pour fournir l'énergie nécessaire pour initier la réaction chimique. Les sous-produits de la réaction sont ensuite éliminés par un flux de gaz. Comme le film est construit par une réaction chimique de surface, le CVD est exceptionnellement doué pour créer des couches uniformes et conformes qui peuvent revêtir des nanostructures tridimensionnelles complexes.

Pourquoi le CVD est Crucial pour la Nanotechnologie

Le CVD permet la croissance de matériaux hautement spécifiques qui sont difficiles à produire autrement. C'est une méthode clé pour créer des matériaux avancés tels que les nanotubes de carbone et des couches de silicium de haute pureté pour la microélectronique, formant l'épine dorsale de nombreuses nanotechnologies de nouvelle génération.

Comprendre les Compromis : PVD vs CVD

Choisir la bonne méthode de dépôt nécessite de comprendre les compromis inhérents entre les différentes techniques. Le bon choix dépend entièrement du matériau déposé et du résultat souhaité.

Pureté et Densité

Les méthodes PVD, en particulier la pulvérisation cathodique magnétron, sont réputées pour produire des films très denses avec une pureté extrêmement élevée. L'environnement sous vide minimise l'inclusion de contaminants indésirables.

Conformité et Couverture

Le CVD est le vainqueur incontesté pour le revêtement de topographies complexes. Étant donné que le dépôt est piloté par une réaction chimique de surface, il peut revêtir uniformément des structures complexes qui ne sont pas en ligne de mire, tandis que le PVD est souvent limité à ce qui se trouve directement en face de la source.

Température et Compatibilité du Substrat

Les processus CVD nécessitent souvent des températures de substrat très élevées pour piloter les réactions chimiques. Cela peut endommager ou détruire des substrats sensibles, tels que les plastiques ou certains composants électroniques. De nombreux processus PVD peuvent être effectués à des températures beaucoup plus basses.

Choisir la Bonne Méthode pour Votre Objectif en Nanotechnologie

La décision entre PVD et CVD ne porte pas sur lequel est « meilleur », mais sur quel est le bon outil pour une tâche d'ingénierie spécifique.

- Si votre objectif principal est de créer des revêtements métalliques ou céramiques ultra-purs et denses sur une surface relativement plane : Les méthodes PVD comme la pulvérisation cathodique magnétron offrent un contrôle supérieur sur la pureté et la densité.

- Si votre objectif principal est de revêtir des nanostructures 3D complexes ou de faire croître des matériaux spécifiques comme les nanotubes de carbone : Le CVD est l'approche idéale en raison de son excellente conformité et de sa spécificité chimique.

- Si votre objectif principal est de déposer un film sur un substrat sensible à la température : Un processus PVD à plus basse température est presque toujours la solution la plus pratique et la plus efficace.

En fin de compte, sélectionner la bonne technique de dépôt est l'étape fondamentale de l'ingénierie des matériaux fonctionnels à l'échelle nanométrique.

Tableau Récapitulatif :

| Méthode | Processus Clé | Avantage Principal | Idéal Pour |

|---|---|---|---|

| PVD (ex. Pulvérisation) | Transport de vapeur physique sous vide | Haute pureté, films denses, température plus basse | Revêtements métalliques/céramiques sur surfaces planes |

| CVD | Réaction chimique des gaz précurseurs | Excellente conformité sur structures 3D complexes | Revêtement de nanostructures complexes, croissance de matériaux spécifiques (ex. nanotubes de carbone) |

Prêt à concevoir vos matériaux au niveau atomique ? Le choix entre PVD et CVD est essentiel pour le succès de votre projet de nanotechnologie. KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables haute performance pour le dépôt de films minces de précision. Nos experts peuvent vous aider à choisir les bons outils pour obtenir des revêtements ultra-purs ou des couches conformes sur des nanostructures complexes. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut soutenir votre recherche et développement en nanotechnologie.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat