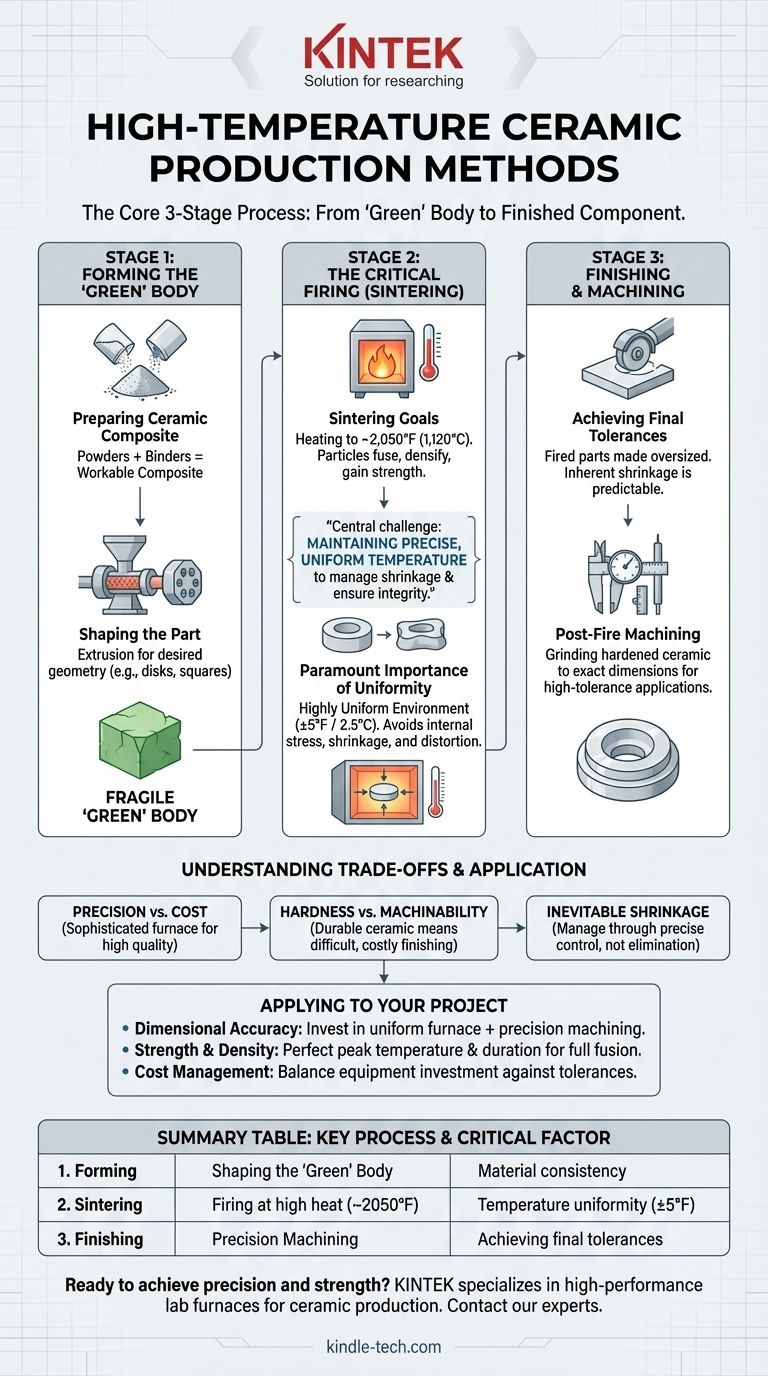

Fondamentalement, la production de céramiques à haute température suit un processus fondamental en trois étapes. Premièrement, un composite céramique est façonné dans sa forme initiale ; deuxièmement, il est cuit dans un four hautement contrôlé lors d'un processus appelé frittage ; et enfin, il est usiné selon ses dimensions finales exactes.

Le défi central dans la fabrication de céramiques à haute température n'est pas seulement d'atteindre une chaleur extrême, mais de maintenir un contrôle de température exceptionnellement précis et uniforme pendant l'étape de cuisson pour gérer le retrait et garantir l'intégrité structurelle du produit final.

Étape 1 : Mise en forme du corps « vert »

La première étape se concentre sur la préparation de la matière première céramique et sa mise en forme préliminaire. Cette pièce non cuite et fragile est souvent appelée corps « vert ».

Préparation du composite céramique

Avant le façonnage, les poudres céramiques sont mélangées avec des liants ou d'autres matériaux pour créer un composite utilisable. Ce matériau doit avoir la bonne consistance pour la méthode de mise en forme choisie, par exemple être extrudé selon un profil spécifique.

Façonnage de la pièce

Le composite est ensuite formé selon la géométrie souhaitée. Dans le cas des applications dentaires, cela se fait souvent par extrusion, où le matériau est forcé à travers une filière. La forme obtenue est ensuite découpée en formes maniables, comme des disques ou des carrés, pour un traitement ultérieur.

Étape 2 : Le processus de cuisson critique (Frittage)

C'est l'étape la plus cruciale et la plus sensible, où la pièce façonnée est transformée d'un corps vert fragile en un composant céramique dur et dense.

L'objectif du frittage

Le frittage consiste à chauffer la céramique dans un four à une température juste en dessous de son point de fusion. Pour certaines céramiques dentaires, cela se situe autour de 2 050 °F (1 120 °C). À cette température, les particules céramiques individuelles fusionnent, densifiant le matériau et lui conférant sa résistance.

L'importance primordiale de l'uniformité de la température

Le succès du frittage repose sur un contrôle absolu de la température. L'environnement du four doit être maintenu hautement uniforme, avec des variations aussi faibles que ±5 °F (2,5 °C).

Même de légères fluctuations de température à travers la pièce peuvent provoquer un chauffage et un refroidissement inégaux. Cela entraîne des contraintes internes, qui se traduisent par un retrait ou une distorsion inacceptable, rendant le composant inutilisable.

Étape 3 : Finition et usinage

Après la cuisson, la pièce céramique est extrêmement dure mais peut ne pas avoir les dimensions précises requises pour son application finale. La dernière étape consiste à l'usiner selon des spécifications exactes.

Atteindre les tolérances finales

Le frittage implique intrinsèquement un certain niveau de retrait, qui peut être difficile à prédire avec une précision parfaite. Par conséquent, les pièces cuites sont intentionnellement fabriquées légèrement surdimensionnées.

L'usinage post-cuisson est ensuite utilisé pour rectifier la céramique durcie jusqu'à sa forme finie et ses dimensions précises, une étape nécessaire pour les applications à haute tolérance comme les implants dentaires personnalisés.

Comprendre les compromis

La recherche de la qualité dans les céramiques à haute température implique d'équilibrer des facteurs concurrents. C'est là qu'une compréhension approfondie du processus devient critique pour le succès.

Précision contre coût de l'équipement

Obtenir l'uniformité de température étroite requise pour les céramiques de haute qualité nécessite une technologie de four sophistiquée et coûteuse. Des fours plus simples et moins uniformes produiront des pièces de qualité inférieure avec un taux d'échec plus élevé en raison de la distorsion.

Dureté du matériau contre usinabilité

La dureté même qui rend le produit céramique final si durable le rend également difficile et long à usiner. Cette étape de finition finale peut contribuer de manière significative au coût global et au temps de production du composant.

Retrait inévitable

Il est essentiel de reconnaître que le retrait pendant le frittage n'est pas un défaut à éliminer, mais une partie naturelle du processus. Le véritable défi d'ingénierie est de rendre ce retrait prévisible et uniforme grâce à un contrôle précis du processus.

Comment appliquer ceci à votre projet

Votre approche de fabrication doit être dictée par l'exigence la plus critique de votre composant final.

- Si votre objectif principal est la précision dimensionnelle : Vous devez investir dans un four très uniforme et intégrer une étape d'usinage de précision post-frittage dans votre flux de travail.

- Si votre objectif principal est la résistance et la densité : Votre processus doit perfectionner la température et la durée maximales de frittage pour garantir que les particules fusionnent complètement et minimiser la porosité interne.

- Si votre objectif principal est la gestion des coûts : Vous devez soigneusement équilibrer l'investissement dans l'équipement de précision avec la tolérance acceptable et les spécifications de performance du produit final.

En fin de compte, maîtriser la production de céramiques à haute température est un exercice de contrôle précis, transformant un composite brut en un composant durable et hautement conçu.

Tableau récapitulatif :

| Étape | Processus clé | Facteur critique |

|---|---|---|

| 1. Mise en forme | Façonnage du corps « vert » | Consistance du matériau pour l'extrusion/le moulage |

| 2. Frittage | Cuisson à haute température (~2050°F) | Uniformité de la température (±5°F) |

| 3. Finition | Usinage de précision | Atteindre les tolérances finales après retrait |

Prêt à obtenir précision et résistance dans vos composants céramiques ? Le bon équipement de laboratoire est essentiel pour maîtriser le processus de frittage et assurer un contrôle uniforme de la température. KINTEK se spécialise dans les fours de laboratoire haute performance et les consommables adaptés à la production de céramiques à haute température. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la qualité et l'efficacité de votre fabrication.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Que signifie une teneur élevée en cendres ? Un guide sur la qualité des matériaux et la contamination

- Quels sont les matériaux utilisés dans un four à moufle ? Un guide pour une construction durable et des performances optimales

- Quelle doit être la température d'un four à moufle pour la teneur en cendres ? Obtenez des résultats précis avec la bonne chaleur

- Pourquoi la céramique est-elle utilisée dans la fabrication des fours ? Atteindre une résistance à la chaleur et une efficacité supérieures

- Quelle est la température de fusion des céramiques ? Comprendre la performance des matériaux à haute température