Les principaux paramètres de la pulvérisation RF sont la fréquence de la source d'alimentation, la pression de fonctionnement, le niveau de puissance et le type de gaz inerte utilisé. Ces facteurs agissent ensemble pour contrôler l'environnement du plasma et, par conséquent, le taux et la qualité du dépôt de la couche mince.

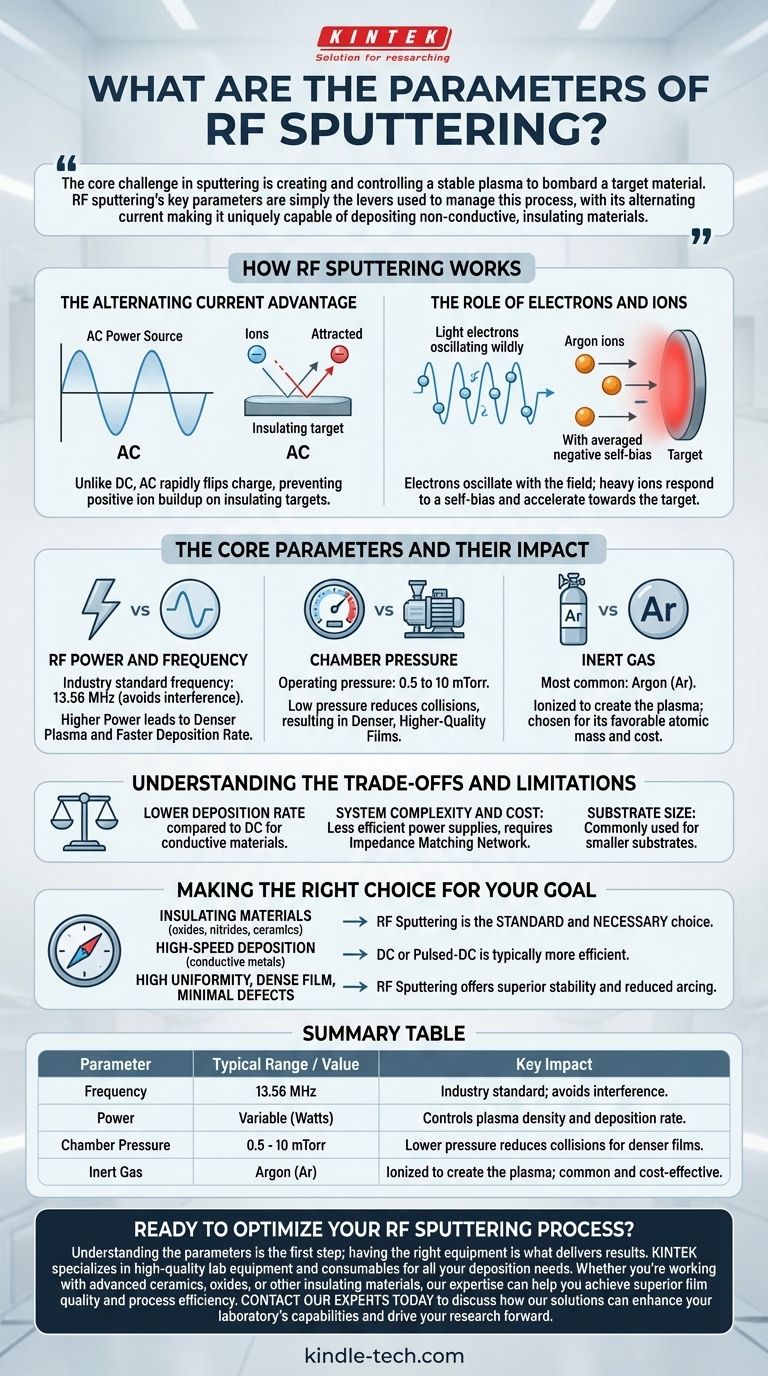

Le défi principal de la pulvérisation est de créer et de contrôler un plasma stable pour bombarder un matériau cible. Les paramètres clés de la pulvérisation RF sont simplement les leviers utilisés pour gérer ce processus, son courant alternatif le rendant uniquement capable de déposer des matériaux isolants non conducteurs.

Comment fonctionne la pulvérisation RF

L'avantage du courant alternatif

Contrairement à la pulvérisation DC, qui utilise une tension négative constante, la pulvérisation RF emploie une source d'alimentation en courant alternatif (AC). Cela inverse rapidement la charge sur le matériau cible.

Cette oscillation est la clé de la pulvérisation de matériaux isolants (diélectriques). Une tension DC constante provoquerait une accumulation de charges ioniques positives sur une cible isolante, repoussant d'autres ions et arrêtant rapidement le processus de pulvérisation.

Le rôle des électrons et des ions

Le champ AC affecte différemment les électrons et les ions en raison de leur énorme différence de masse. Les électrons légers sont capables d'osciller avec le champ haute fréquence.

Les ions gazeux plus lourds (comme l'Argon) ne peuvent pas suivre la commutation rapide. Au lieu de cela, ils répondent à une charge négative moyenne, ou auto-polarisation, qui se forme naturellement à la surface de la cible, les accélérant vers la cible pour provoquer la pulvérisation.

Les paramètres fondamentaux et leur impact

Puissance et fréquence RF

La fréquence standard de l'industrie est fixée à 13,56 MHz. Cette fréquence spécifique est choisie pour éviter d'interférer avec les bandes radio et de communication.

Le niveau de puissance RF, souvent mesuré en watts, contrôle directement l'énergie du plasma. Une puissance plus élevée conduit généralement à un plasma plus dense, ce qui augmente le taux de pulvérisation et la vitesse de dépôt du film.

Pression de la chambre

La pulvérisation RF fonctionne à une pression relativement basse, typiquement entre 0,5 et 10 mTorr (millitorr).

Cette basse pression est avantageuse car elle réduit le risque de collision des atomes pulvérisés avec les atomes de gaz sur leur chemin vers le substrat. Il en résulte un dépôt plus direct "en ligne de mire" et peut conduire à des films de meilleure qualité et plus denses.

Gaz inerte

Un gaz inerte, le plus souvent l'Argon (Ar), est introduit dans la chambre à vide. C'est ce gaz qui est ionisé pour créer le plasma.

Le choix du gaz peut affecter le rendement de pulvérisation, mais l'Argon est généralement choisi pour sa combinaison favorable de masse atomique et de coût.

Comprendre les compromis et les limitations

Taux de dépôt plus faible

Un compromis important est que la pulvérisation RF a généralement un taux de dépôt plus faible par rapport à la pulvérisation DC pour les matériaux conducteurs.

Complexité et coût du système

L'équipement est plus complexe et plus coûteux. Les alimentations RF sont moins efficaces que leurs homologues DC et nécessitent un réseau d'adaptation d'impédance sophistiqué entre l'alimentation et la chambre pour délivrer efficacement la puissance.

Taille du substrat

En partie en raison de la complexité et du coût de la mise à l'échelle de l'équipement, la pulvérisation RF est le plus souvent utilisée pour le dépôt de films sur des substrats plus petits.

Faire le bon choix pour votre objectif

- Si votre objectif principal est le dépôt de matériaux isolants (comme les oxydes, les nitrures ou les céramiques) : La pulvérisation RF est le choix standard et nécessaire, car la pulvérisation DC n'est pas une option viable.

- Si votre objectif principal est le dépôt à grande vitesse de métaux conducteurs : La pulvérisation magnétron DC ou Pulsed-DC est généralement la solution la plus efficace et la plus rentable.

- Si votre objectif principal est d'obtenir un film très uniforme et dense avec un minimum de défauts : La stabilité du plasma RF à basse pression et sa réduction de l'arc en font un choix supérieur.

Comprendre ces paramètres vous permet de sélectionner la technique de dépôt appropriée et d'ajuster le processus pour obtenir les propriétés de film souhaitées.

Tableau récapitulatif :

| Paramètre | Plage / Valeur typique | Impact clé |

|---|---|---|

| Fréquence | 13,56 MHz | Standard de l'industrie ; évite les interférences. |

| Puissance | Variable (Watts) | Contrôle la densité du plasma et le taux de dépôt. |

| Pression de la chambre | 0,5 - 10 mTorr | Une pression plus basse réduit les collisions pour des films plus denses. |

| Gaz inerte | Argon (Ar) | Ionisé pour créer le plasma ; courant et rentable. |

Prêt à optimiser votre processus de pulvérisation RF ?

Comprendre les paramètres est la première étape ; disposer du bon équipement est ce qui donne des résultats. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins de dépôt. Que vous travailliez avec des céramiques avancées, des oxydes ou d'autres matériaux isolants, notre expertise peut vous aider à atteindre une qualité de film supérieure et une efficacité de processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer votre recherche.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications