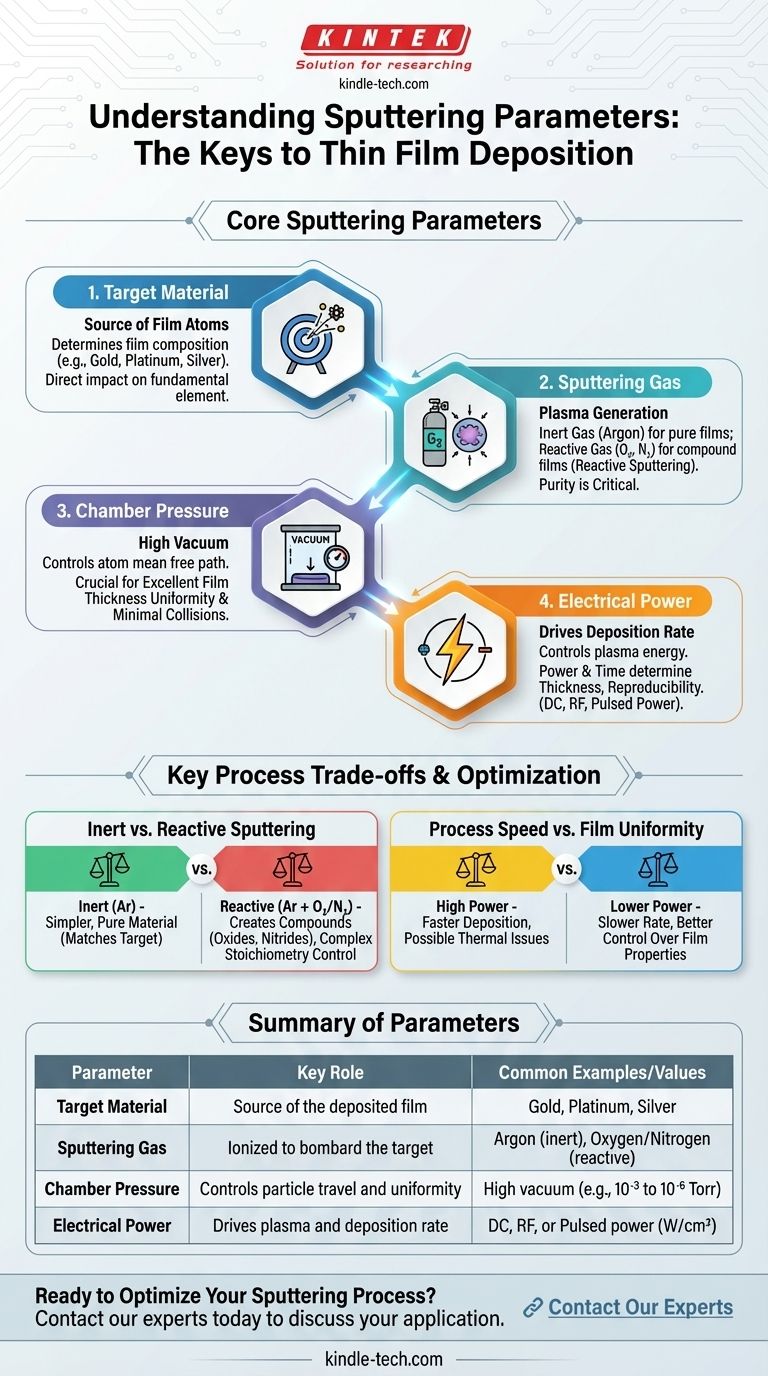

À la base, le processus de pulvérisation cathodique est régi par quatre paramètres principaux : le matériau cible, le gaz de pulvérisation, la pression de la chambre (ou niveau de vide) et la puissance électrique appliquée. Ces variables sont manipulées de concert pour éjecter des atomes d'un matériau source et les déposer sous forme de film mince très uniforme et adhérent sur un substrat.

Maîtriser la pulvérisation cathodique est un exercice de contrôle environnemental précis. Le choix de chaque paramètre n'est pas fait isolément ; ensemble, ils forment un système de leviers interdépendants qui dictent la composition, la structure et la qualité du film final.

Les composants essentiels : Cible et substrat

Les matériaux physiques impliqués sont le point de départ de tout processus de pulvérisation cathodique. La cible est la source du film, et le substrat est sa destination.

Le matériau cible

Le matériau cible est la source des atomes qui formeront le film mince. C'est le matériau que vous avez l'intention de déposer.

Les exemples courants de matériaux cibles incluent les métaux purs comme l'or, le platine et l'argent. Le choix de la cible détermine directement l'élément fondamental déposé.

Le substrat

Le substrat est l'objet sur lequel les atomes pulvérisés se condensent pour former le film mince. Alors que la cible est consommée, le substrat est revêtu.

L'interaction entre les atomes pulvérisés et la surface du substrat est ce qui conduit à l'un des principaux avantages de la pulvérisation cathodique : une forte adhérence du film résultant.

L'environnement de pulvérisation cathodique : Gaz et pression

L'atmosphère à l'intérieur de la chambre de pulvérisation n'est pas vide ; c'est un environnement gazeux à basse pression soigneusement contrôlé, essentiel au processus.

Composition du gaz de pulvérisation

Le gaz introduit dans la chambre est ionisé pour créer le plasma qui bombarde la cible. Le type de gaz utilisé est un paramètre critique.

Un gaz inerte, le plus souvent l'argon (Ar), est utilisé pour la pulvérisation cathodique physique standard. Les ions d'argon sont suffisamment lourds pour déloger les atomes cibles mais sont chimiquement non réactifs, garantissant que le film déposé conserve la composition pure de la cible.

Des gaz réactifs, tels que l'oxygène (O₂) ou l'azote (N₂), sont introduits intentionnellement pour créer des films composés. Ce processus, connu sous le nom de pulvérisation réactive, provoque la réaction des atomes métalliques pulvérisés avec le gaz sur leur chemin vers le substrat, formant des oxydes, des nitrures ou des oxynitrides.

Pureté et débit du gaz

La pureté du gaz est primordiale. Le gaz de pulvérisation doit être exceptionnellement propre et sec avant d'entrer dans la chambre.

Toute impureté, telle que l'humidité ou d'autres gaz, peut être incorporée dans le film, altérant sa composition chimique et dégradant ses performances.

Pression de la chambre et vide

Avant d'introduire le gaz de pulvérisation, la chambre doit être évacuée jusqu'à un vide poussé. Cela élimine l'air ambiant et les contaminants.

Cet environnement à basse pression est crucial pour permettre aux atomes pulvérisés de voyager de la cible au substrat avec un minimum de collisions, un facteur clé pour obtenir une excellente uniformité d'épaisseur de film.

La force motrice : Puissance et génération de plasma

L'énergie électrique est ce qui entraîne l'ensemble du processus, créant le plasma et contrôlant le taux de dépôt.

Le rôle de la haute tension

Une haute tension est appliquée entre la cible (qui agit comme une cathode) et une anode. Ce champ électrique intense accélère les électrons et initie la création du plasma.

La tension crée les conditions nécessaires pour ioniser les atomes du gaz de pulvérisation, les transformant en projectiles chargés positivement qui frapperont la cible chargée négativement.

La fonction des champs magnétiques

Dans la pulvérisation magnétron, des réseaux d'aimants sont placés derrière la cible. Ces aimants génèrent un champ magnétique qui piège les électrons près de la surface de la cible.

Cet effet de piégeage augmente considérablement la probabilité que les électrons entrent en collision et ionisent les atomes de gaz, rendant la génération de plasma beaucoup plus efficace.

Contrôle du dépôt avec le temps et la puissance

Le taux de dépôt est directement contrôlé par la quantité de puissance appliquée à la cible et la durée du processus.

L'augmentation de la puissance entraîne un plus grand nombre d'ions frappant la cible avec une énergie plus élevée, éjectant plus d'atomes et augmentant le taux de dépôt. Cette contrôlabilité du temps et de la puissance est ce qui permet une reproductibilité élevée et un contrôle précis de l'épaisseur du film.

Comprendre les compromis clés du processus

Le choix des bons paramètres implique d'équilibrer des facteurs concurrents pour atteindre le résultat souhaité.

Pulvérisation inerte vs. réactive

Le choix le plus fondamental est entre le dépôt d'un matériau pur ou d'un composé. L'utilisation d'un gaz inerte comme l'argon est plus simple et garantit que la composition du film correspond à la cible.

Opter pour la pulvérisation réactive permet la création de composés précieux comme les oxydes et nitrures céramiques, mais cela ajoute de la complexité. Vous devez contrôler soigneusement le mélange de gaz pour obtenir la stœchiométrie chimique correcte dans le film final.

Le défi de la contamination

La nécessité d'un vide poussé et d'un gaz pur est un défi opérationnel constant. Atteindre et maintenir ces conditions nécessite un équipement robuste et des procédures rigoureuses.

Toute défaillance, comme une petite fuite dans la chambre ou une conduite de gaz contaminée, aura un impact direct sur la qualité et la pureté du film déposé, le rendant potentiellement inutilisable.

Vitesse du processus vs. uniformité du film

Bien qu'une puissance plus élevée augmente la vitesse de dépôt, elle peut également affecter les propriétés du film. Des niveaux de puissance extrêmement élevés peuvent générer une chaleur excessive ou altérer l'énergie des particules pulvérisées.

Un équilibre doit être trouvé entre un taux de dépôt commercialement viable et les conditions énergétiques qui produisent un film avec la densité, la contrainte et la couverture d'étape souhaitées.

Adapter les paramètres à votre objectif de dépôt

Votre objectif spécifique dicte la manière dont vous priorisez et configurez ces paramètres.

- Si votre objectif principal est de déposer un film métallique pur : Privilégiez un gaz inerte de haute pureté comme l'argon et maintenez le vide le plus élevé possible pour éviter l'oxydation ou la contamination.

- Si votre objectif principal est de créer un film composé (par exemple, un nitrure) : Utilisez la pulvérisation réactive en introduisant un flux de gaz réactif (comme l'azote) précisément contrôlé en plus de votre gaz inerte.

- Si votre objectif principal est une épaisseur de film précise : Calibrez et contrôlez méticuleusement la puissance appliquée et le temps de dépôt, car ces variables ont l'impact le plus direct sur la quantité de matériau déposé.

- Si votre objectif principal est une efficacité de dépôt élevée : Employez la pulvérisation magnétron, car l'utilisation de champs magnétiques améliore considérablement l'ionisation du gaz de pulvérisation, conduisant à un plasma plus robuste et à un processus plus rapide.

En fin de compte, maîtriser l'interaction de ces paramètres vous permet de concevoir des films minces avec des caractéristiques exactes et reproductibles.

Tableau récapitulatif :

| Paramètre | Rôle clé | Exemples/Valeurs courants |

|---|---|---|

| Matériau cible | Source du film déposé | Or, Platine, Argent |

| Gaz de pulvérisation | Ionisé pour bombarder la cible | Argon (inerte), Oxygène/Azote (réactif) |

| Pression de la chambre | Contrôle le déplacement des particules et l'uniformité | Vide poussé (par exemple, 10^-3 à 10^-6 Torr) |

| Puissance électrique | Entraîne le plasma et le taux de dépôt | Puissance CC, RF ou pulsée (W/cm²) |

Prêt à optimiser votre processus de pulvérisation cathodique ?

Atteindre un contrôle précis sur le matériau cible, la composition du gaz, la pression et la puissance est la clé pour des films minces uniformes et de haute qualité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté – y compris des cibles de pulvérisation, des systèmes de gestion des gaz et des composants de vide – dont votre laboratoire a besoin pour des résultats de dépôt fiables et reproductibles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique de films minces et vous aider à maîtriser vos paramètres de pulvérisation cathodique.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température