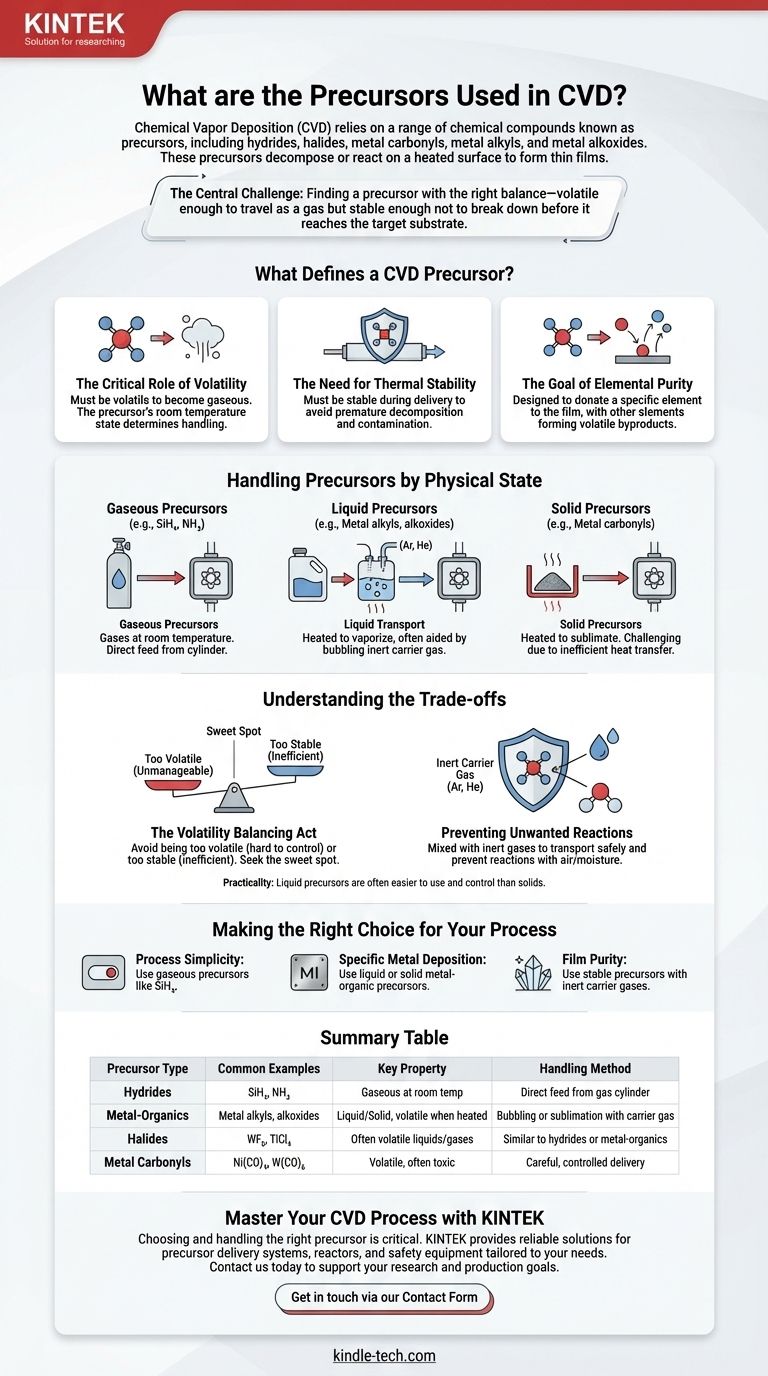

En bref, le dépôt chimique en phase vapeur (CVD) repose sur une gamme de composés chimiques appelés précurseurs, qui comprennent des catégories comme les hydrures (par exemple, SiH₄, NH₃), les halogénures, les carbonyles métalliques, les alkyles métalliques et les alcoxydes métalliques. Ces précurseurs sont les matériaux sources qui se décomposent ou réagissent sur une surface chauffée pour former la couche mince désirée.

Le défi central en CVD n'est pas seulement de trouver un produit chimique qui contient l'élément que vous souhaitez déposer, mais de trouver un précurseur avec le bon équilibre de propriétés. Le précurseur idéal doit être suffisamment volatil pour voyager sous forme de gaz, mais suffisamment stable pour ne pas se décomposer avant d'atteindre le substrat cible.

Qu'est-ce qui définit un précurseur CVD ?

Pour comprendre pourquoi des produits chimiques spécifiques sont utilisés en CVD, nous devons examiner les propriétés fondamentales requises pour transporter un matériau avec succès et le déposer sous forme de film de haute qualité.

Le rôle critique de la volatilité

Un précurseur doit être volatil, ce qui signifie qu'il peut être facilement converti en état gazeux. C'est non négociable, car la "vapeur" dans Dépôt Chimique en Phase Vapeur fait référence au précurseur gazeux.

L'état physique du précurseur à température ambiante – solide, liquide ou gazeux – détermine la manière dont il est manipulé pour atteindre cette phase vapeur.

Le besoin de stabilité thermique

Bien qu'un précurseur doive être volatil, il doit également être suffisamment stable pour être acheminé vers la chambre du réacteur sans se décomposer prématurément.

Si le composé se décompose dans les conduites d'alimentation, cela peut provoquer une contamination et il n'atteindra jamais le substrat pour former le film prévu.

L'objectif de la pureté élémentaire

Un précurseur efficace est conçu pour céder un seul élément spécifique au film.

Les autres éléments de la molécule du précurseur sont conçus pour former des sous-produits volatils pendant la réaction. Ces sous-produits sont ensuite évacués de la chambre, laissant derrière eux un film pur ou quasi pur.

Manipulation des précurseurs selon leur état physique

La méthode d'acheminement du précurseur vers le réacteur CVD dépend entièrement de son état naturel.

Précurseurs gazeux

Les précurseurs qui sont des gaz à température ambiante sont les plus simples à manipuler. Ils peuvent être contrôlés avec précision et introduits directement dans le réacteur à partir d'une bouteille sous des conditions de pression normales.

Précurseurs liquides

Les précurseurs liquides nécessitent une étape supplémentaire. Ils doivent être chauffés pour générer une vapeur, un processus souvent aidé par le barbotage d'un gaz porteur inerte (comme l'argon ou l'hélium) à travers le liquide. Ce mélange gazeux est ensuite transporté vers le réacteur.

Précurseurs solides

Les précurseurs solides présentent les défis de manipulation les plus importants. Ils doivent être chauffés pour sublimer (se transformer directement en gaz), mais cela est souvent inefficace en raison de leur surface plus petite et de leur faible transfert de chaleur par rapport aux liquides.

Comprendre les compromis

La sélection et l'utilisation d'un précurseur impliquent d'équilibrer des propriétés concurrentes et de gérer des risques potentiels. Ne pas comprendre ces compromis conduit à une mauvaise qualité de film et à des dépôts ratés.

L'équilibre de la volatilité

Un précurseur ne peut pas être trop volatil. S'il s'évapore trop facilement, il peut être difficile à stocker et à contrôler. Le matériau pourrait s'évaporer avant même de pouvoir être correctement acheminé vers la chambre à vide.

L'objectif est un "point idéal" – suffisamment volatil pour se vaporiser dans des conditions contrôlées, mais pas si volatil qu'il devienne ingérable.

Prévenir les réactions indésirables

Les précurseurs peuvent être sensibles et réagir avec l'air ou l'humidité, entraînant une dégradation et une contamination.

Pour éviter cela, ils sont souvent mélangés à des gaz porteurs inertes comme l'argon (Ar) ou l'hélium (He). Ces gaz transportent en toute sécurité la vapeur du précurseur vers le substrat sans participer à des réactions secondaires indésirables comme l'oxydation.

L'aspect pratique du liquide vs. le solide

Bien que les deux nécessitent un chauffage, les précurseurs liquides sont généralement considérés comme plus faciles à utiliser que les solides. Leur capacité à s'écouler permet une vaporisation plus constante et une meilleure gestion thermique, ce qui conduit à un contrôle de processus plus reproductible.

Faire le bon choix pour votre processus

Votre choix de stratégie de manipulation des précurseurs est dicté par le matériau que vous devez déposer et la complexité que vous êtes prêt à gérer.

- Si votre objectif principal est la simplicité du processus : Les précurseurs gazeux comme le silane (SiH₄) sont les plus simples car ils nécessitent une préparation minimale.

- Si vous devez déposer un métal spécifique : Vous utiliserez probablement un précurseur organométallique liquide ou solide, qui nécessite un système de chauffage et de livraison de vapeur soigneusement conçu.

- Si votre objectif principal est la pureté du film : Vous devez utiliser un précurseur stable et un gaz porteur inerte pour éviter la dégradation et garantir que seule la réaction souhaitée se produit au niveau du substrat.

En fin de compte, la sélection du bon précurseur et la maîtrise de sa livraison sont fondamentales pour contrôler la qualité et les propriétés du film déposé final.

Tableau récapitulatif :

| Type de précurseur | Exemples courants | Propriété clé | Méthode de manipulation |

|---|---|---|---|

| Hydrures | SiH₄, NH₃ | Gazeux à température ambiante | Alimentation directe à partir d'une bouteille de gaz |

| Organométalliques | Alkyles métalliques, alcoxydes | Liquide ou solide, volatil lorsqu'il est chauffé | Barbotage ou sublimation avec gaz porteur |

| Halogénures | WF₆, TiCl₄ | Souvent liquides ou gaz volatils | Similaire aux hydrures ou organométalliques |

| Carbonyles métalliques | Ni(CO)₄, W(CO)₆ | Volatiles, mais souvent toxiques | Nécessite une livraison prudente et contrôlée |

Maîtrisez votre processus CVD avec KINTEK

Le choix et la manipulation du bon précurseur sont essentiels pour obtenir des films minces uniformes et de haute pureté. Que vous travailliez avec des précurseurs gazeux, liquides ou solides, l'expertise de KINTEK en équipement de laboratoire et consommables peut vous aider à optimiser votre processus de dépôt.

Nous fournissons des solutions fiables pour les systèmes de livraison de précurseurs, les réacteurs et les équipements de sécurité adaptés aux besoins spécifiques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production.

Contactez-nous via notre formulaire de contact pour parler à un expert !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température