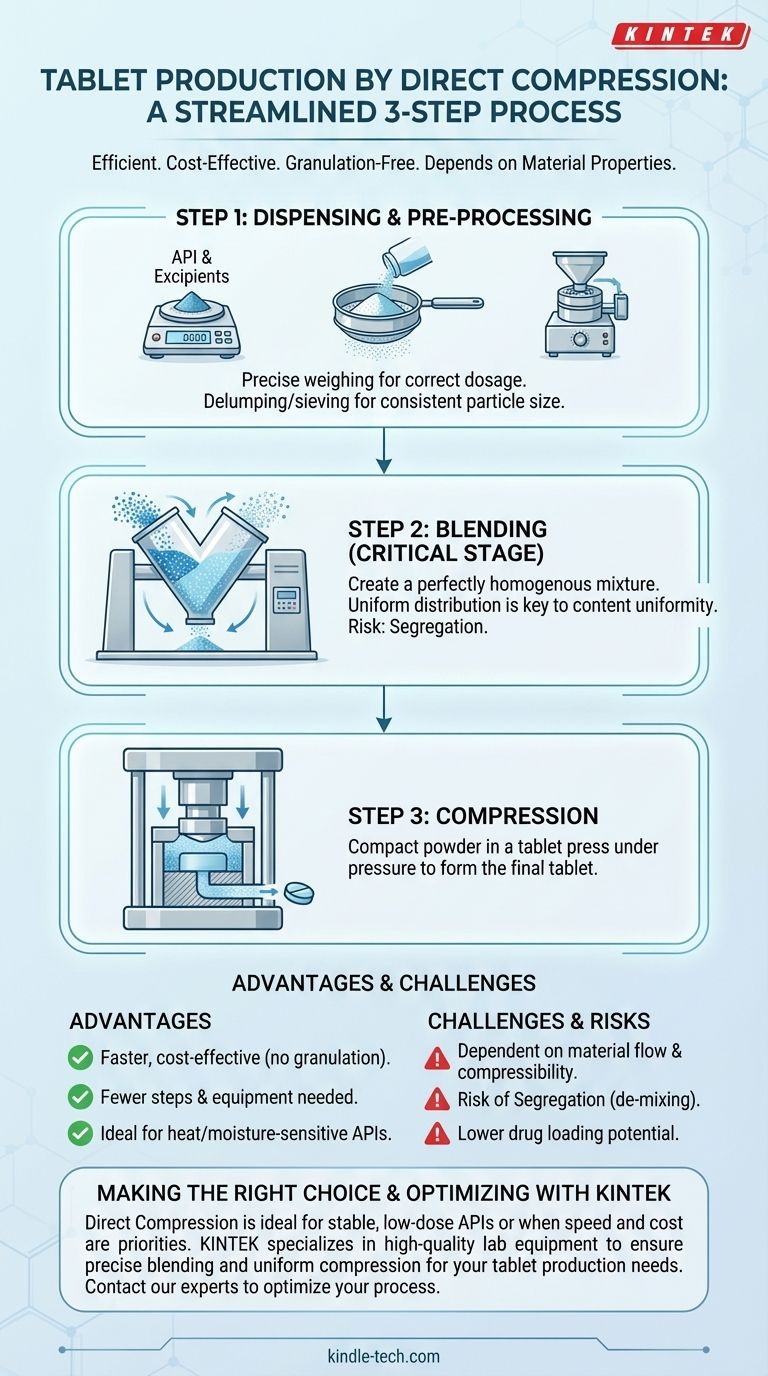

Dans sa forme la plus simple, la méthode de compression directe pour la fabrication de comprimés comprend trois étapes principales : le pesage des matières premières, leur mélange en une poudre homogène, et la compression directe de ce mélange en comprimés. Ce processus est remarquable par son efficacité car il contourne complètement les étapes de granulation requises par d'autres méthodes.

La compression directe est la méthode la plus rationalisée et la plus rentable pour produire des comprimés, mais son succès dépend entièrement des propriétés physiques intrinsèques — spécifiquement le flux et la compressibilité — de l'ingrédient pharmaceutique actif (IPA) et des excipients choisis.

Le Principe de la Compression Directe

La compression directe (CD) est privilégiée pour sa simplicité. Contrairement à la granulation humide ou sèche, elle évite les étapes intermédiaires de création de granulés avant la compression.

L'ensemble du processus repose sur un mélange de poudres prêt à être compressé « tel quel ». Cela rend le processus plus rapide, nécessite moins d'équipement et consomme moins d'énergie.

Pourquoi est-ce souvent le premier choix

Les principaux moteurs du choix de la CD sont la vitesse et le coût. En éliminant la granulation, vous réduisez le temps de traitement, la main-d'œuvre, les exigences de validation et l'empreinte au sol nécessaire pour l'équipement.

C'est également la méthode préférée pour les IPA sensibles à l'humidité ou à la chaleur, car elle évite les liants liquides et les températures élevées souvent utilisés dans la granulation humide.

Le Processus de Compression Directe : Une Analyse Étape par Étape

Bien que conceptuellement simple, chaque étape du processus de CD doit être exécutée avec précision pour garantir un produit final réussi. La qualité du comprimé final se construit au cours de ces étapes.

Étape 1 : Pesage et Pré-traitement

La première étape est le pesage précis, ou dispensing (distribution/pesage), de l'IPA et de tous les excipients conformément à la formule de lot maîtresse. C'est un point de contrôle critique pour garantir le dosage correct.

Après le pesage, les matériaux peuvent subir un désagrégation ou un tamisage. Ceci est fait pour briser tout agrégat formé pendant le stockage et pour assurer une taille de particule constante, ce qui est vital pour l'étape suivante.

Étape 2 : Mélange

Le mélange est sans doute l'étape la plus critique du processus de compression directe. L'objectif est de créer un mélange parfaitement homogène où l'IPA et les excipients sont uniformément répartis dans tout le lot.

Ce mélange de poudre est chargé dans un mélangeur, tel qu'un mélangeur en V, un mélangeur en bac ou un mélangeur conteneur. Le temps et la vitesse de mélange sont des paramètres soigneusement contrôlés, car un mélange insuffisant ou excessif peut entraîner une mauvaise uniformité de teneur.

Étape 3 : Compression

La poudre mélangée finale est ensuite transférée à une presse à comprimés. La presse alimente le mélange dans une série de matrices.

Dans la presse, les poinçons supérieur et inférieur se déplacent ensemble pour compacter la poudre à l'intérieur de la cavité de la matrice sous une pression immense, formant le comprimé fini. Les comprimés sont ensuite éjectés de la presse pour être collectés.

Comprendre les Compromis et les Risques

La simplicité de la compression directe s'accompagne de défis techniques et de limitations importants. Ce n'est pas une méthode universellement applicable.

Le Rôle Critique des Matières Premières

Le succès de la CD dépend entièrement des caractéristiques physiques du mélange de poudres. Le mélange doit posséder à la fois une excellente fluidité (flowability) pour se déplacer de manière constante à travers la presse et une grande compressibilité pour former un comprimé solide et intact.

Si l'IPA lui-même a une mauvaise fluidité ou est « duveteux », il ne peut pas être utilisé à forte concentration. Dans ces cas, la CD repose fortement sur des excipients spécialement conçus (souvent appelés excipients de grade CD) pour supporter la charge fonctionnelle.

Le Risque de Ségrégation

Étant donné que vous mélangez des poudres ayant potentiellement des tailles de particules et des densités différentes, il existe un risque constant de ségrégation. C'est le dé-mélange du mélange pendant le transfert ou dans la trémie de la presse à comprimés.

La ségrégation est une cause majeure d'échec de production, car elle entraîne des variations inacceptables du poids des comprimés et, plus important encore, de la teneur en IPA (uniformité de teneur), mettant en danger la sécurité des patients.

Potentiel de Chargement en Médicament Plus Faible

La compression directe convient généralement mieux aux médicaments à faible dose. Les IPA à forte dose ont souvent de mauvaises propriétés de fluidité et de compressibilité qui dominent le mélange, rendant difficile la formation d'un bon comprimé sans une étape de granulation pour améliorer ces caractéristiques.

Faire le Bon Choix pour Votre Produit

Le choix de votre méthode de fabrication est une décision stratégique basée sur les propriétés de votre IPA, votre calendrier et votre budget.

- Si votre objectif principal est le coût et la vitesse : Utilisez la compression directe pour les IPA stables et à faible dose avec d'excellentes propriétés physiques ou lorsque vous utilisez des excipients de grade CD hautement fonctionnels.

- Si votre objectif principal est la stabilité de l'IPA : La compression directe est le choix idéal pour les IPA sensibles à la chaleur ou à l'humidité, car elle évite les deux.

- Si vous travaillez avec un IPA à forte dose ou à faible fluidité : Vous devrez probablement utiliser la granulation humide ou sèche pour densifier la poudre et améliorer sa fluidité et sa compressibilité avant le conditionnement en comprimés.

Comprendre ces principes fondamentaux vous permet de sélectionner la voie de fabrication la plus robuste et la plus efficace pour votre produit spécifique.

Tableau Récapitulatif :

| Étape | Action Clé | Objectif |

|---|---|---|

| 1. Pesage | Peser précisément l'IPA et les excipients | Assurer le dosage correct |

| 2. Mélange | Mélanger les poudres pour obtenir un mélange uniforme | Atteindre l'uniformité de teneur |

| 3. Compression | Compacter la poudre dans une presse à comprimés | Former le comprimé final |

Prêt à optimiser votre production de comprimés avec l'équipement adéquat ? La méthode de compression directe est efficace, mais son succès dépend d'un mélange et d'une compression précis. KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité pour le développement pharmaceutique. Nos solutions vous aident à obtenir une fluidité de poudre parfaite et une compression de comprimés uniforme. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse à comprimés manuelle à poinçon unique TDP machine à poinçonner des comprimés

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

Les gens demandent aussi

- Quels sont les inconvénients du pressage (emboutissage) ? Coûts élevés et limites de conception pour la production de masse

- Comment une plus grande surface affecte-t-elle la pression d'une même force ? Maîtrisez la physique de la répartition des forces

- Quelles sont les deux classifications des machines à comprimer ? Presses à poinçon unique vs. Presses rotatives expliquées

- Comment appelle-t-on les presses à pilules ? Le terme correct est presse à comprimés pour la fabrication pharmaceutique

- Quelles sont les différentes parties d'une machine à comprimer à poinçon unique ? Explication des composants essentiels