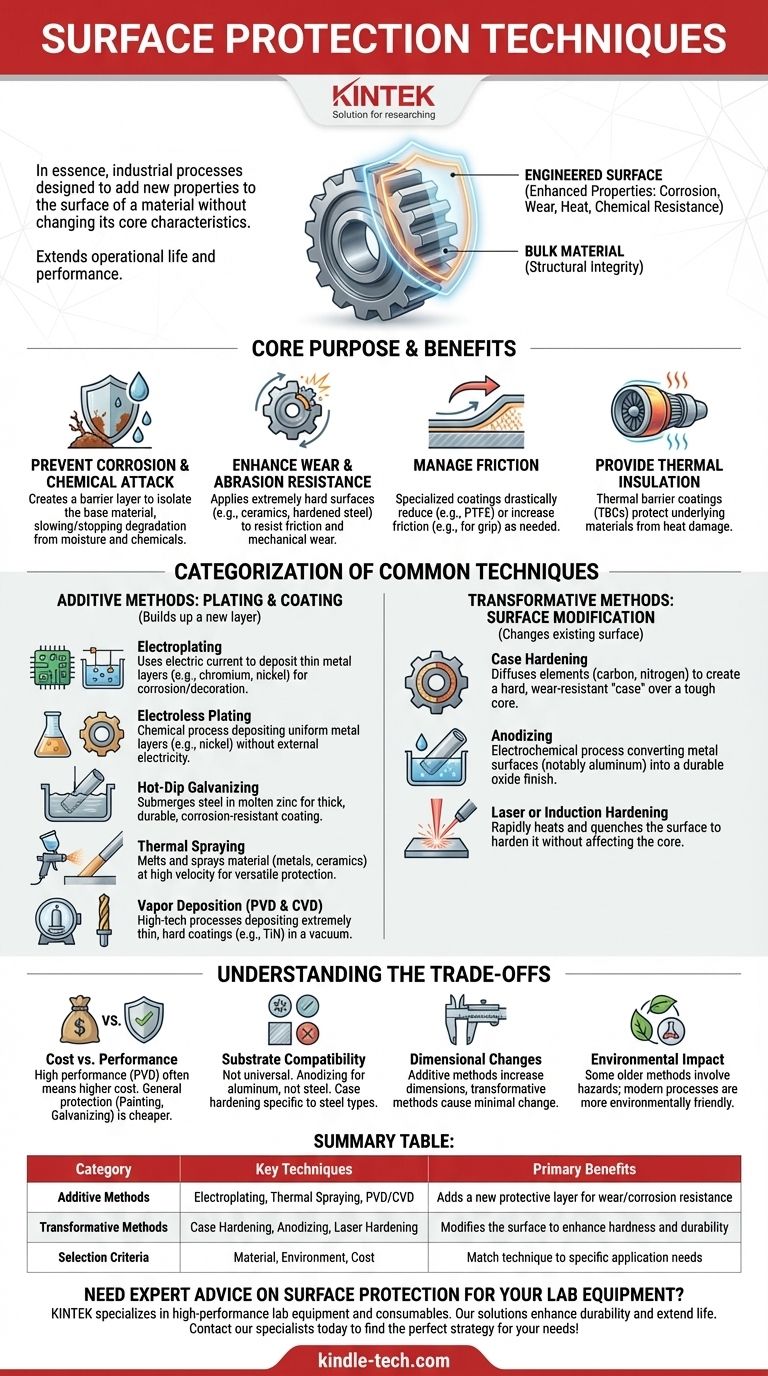

Essentiellement, les techniques de protection de surface sont un ensemble de procédés industriels conçus pour ajouter de nouvelles propriétés à la surface d'un matériau sans modifier ses caractéristiques fondamentales. Ces méthodes appliquent une couche spécialisée ou modifient la surface elle-même pour améliorer sa résistance à l'usure, à la corrosion, à la chaleur ou aux attaques chimiques, prolongeant ainsi la durée de vie opérationnelle et les performances du composant.

L'objectif central de la protection de surface n'est pas simplement de recouvrir un matériau, mais de créer un système composite où le matériau de base assure l'intégrité structurelle et la surface conçue offre la résistance environnementale nécessaire. Le choix de la bonne technique dépend entièrement de l'adéquation de la méthode au matériau spécifique, à son environnement d'exploitation et au mode de défaillance principal que vous devez prévenir.

L'objectif principal de la protection de surface

Au fond, l'ingénierie de la protection de surface permet une approche "le meilleur des deux mondes". Vous pouvez utiliser un matériau solide, résistant et économique comme l'acier pour le corps principal d'un composant tout en créant une surface hautement spécialisée capable de résister à des conditions extrêmes.

Prévenir la corrosion et les attaques chimiques

De nombreux métaux, en particulier l'acier, sont sensibles à la dégradation due à l'humidité et aux produits chimiques. Les techniques de protection de surface créent une couche barrière qui isole le métal de base de l'environnement corrosif, ralentissant ou arrêtant considérablement la rouille et les dommages chimiques.

Améliorer la résistance à l'usure et à l'abrasion

Dans les applications impliquant des pièces mobiles, le frottement et l'abrasion peuvent rapidement user les composants. En appliquant une couche de surface extrêmement dure, telle qu'une céramique ou un boîtier en acier trempé, vous pouvez augmenter considérablement la résistance de la pièce à l'usure mécanique.

Gérer le frottement

L'ingénierie de surface ne concerne pas seulement la durabilité ; elle concerne également le contrôle des performances. Des revêtements spécialisés peuvent être utilisés pour réduire drastiquement le frottement (comme les revêtements PTFE sur les poêles antiadhésives) ou pour l'augmenter pour les applications nécessitant une adhérence (comme les revêtements projetés thermiquement sur les disques de frein).

Fournir une isolation thermique

Dans les environnements à haute température comme les moteurs à réaction ou les échappements automobiles, des revêtements barrières thermiques (TBC) sont appliqués. Ces couches à base de céramique ont une très faible conductivité thermique, protégeant l'alliage métallique sous-jacent des dommages thermiques qui compromettraient autrement sa résistance.

Une catégorisation des techniques courantes

Les méthodes de protection de surface peuvent être globalement divisées en deux catégories : celles qui ajoutent une nouvelle couche de matériau à la surface, et celles qui transforment la surface existante elle-même.

Méthodes additives : Placage et revêtement

Ces techniques construisent une nouvelle couche sur le matériau du substrat.

- Galvanoplastie (Électrodéposition) : Ce processus utilise un courant électrique pour déposer une fine couche d'un métal (comme le chrome, le nickel ou le zinc) sur la surface d'un autre. Il est largement utilisé pour la résistance à la corrosion et les finitions décoratives.

- Placage autocatalytique (Électroless Plating) : Un processus purement chimique qui dépose une couche de métal, le plus souvent du nickel, sans l'utilisation d'un courant électrique externe. Cela donne un revêtement exceptionnellement uniforme, même sur des formes complexes.

- Galvanisation à chaud : Une méthode robuste et économique pour protéger l'acier, où la pièce est immergée dans un bain de zinc fondu. Cela crée un revêtement allié épais, durable et résistant à la corrosion.

- Projection thermique : Ce processus polyvalent consiste à faire fondre un matériau (sous forme de poudre ou de fil) et à le projeter à grande vitesse sur une surface. Il peut être utilisé pour appliquer des métaux, des céramiques et des plastiques pour la protection contre l'usure, la corrosion et la chaleur.

- Dépôt en phase vapeur (PVD & CVD) : Ce sont des procédés sous vide de haute technologie qui déposent des revêtements extrêmement minces mais très durs. Le Dépôt Physique en Phase Vapeur (PVD) et le Dépôt Chimique en Phase Vapeur (CVD) sont célèbres pour le revêtement de Nitrure de Titane (TiN) de couleur or que l'on voit sur les forets haute performance.

Méthodes transformatives : Modification de surface

Ces techniques modifient la composition chimique ou la microstructure de la surface existante.

- Cémentation (Durcissement superficiel) : Un groupe de procédés, y compris la cémentation et la nitruration, qui diffusent des éléments comme le carbone ou l'azote dans la surface de l'acier. Cela crée une "peau" intensément dure et résistante à l'usure tout en laissant le "noyau" intérieur résistant et ductile.

- Anodisation : Un processus électrochimique qui convertit la surface d'un métal, notamment l'aluminium, en une finition d'oxyde anodique durable, résistante à la corrosion et décorative. Ce n'est pas un revêtement appliqué mais une partie intégrante du métal.

- Durcissement au laser ou par induction : Ces méthodes utilisent une source d'énergie focalisée (un faisceau laser ou un champ magnétique) pour chauffer rapidement la surface d'une pièce en acier, qui est ensuite trempée. Ce traitement thermique durcit la surface sans affecter le noyau.

Comprendre les compromis

Il n'existe pas de "meilleure" technique de protection de surface unique. Le choix optimal est toujours un équilibre entre les exigences de performance, la compatibilité des matériaux et le coût.

Coût vs. Performance

Les revêtements sous vide haute performance comme le PVD offrent une dureté exceptionnelle et un faible frottement, mais à un coût significatif. Inversement, des méthodes comme la peinture ou la galvanisation à chaud offrent une excellente protection générale contre la corrosion à un prix beaucoup plus bas.

Compatibilité du substrat

Chaque processus a ses limites. L'anodisation est très efficace pour l'aluminium mais ne peut pas être utilisée sur l'acier. Les techniques de cémentation sont spécifiquement conçues pour certains types d'acier et sont inefficaces sur d'autres alliages.

Changements dimensionnels

Les procédés additifs comme la projection thermique ou la galvanoplastie augmentent les dimensions de la pièce. Ce changement doit être pris en compte dans la conception initiale pour garantir que le produit final respecte les tolérances requises. Les méthodes transformatives comme la cémentation entraînent un changement dimensionnel minimal.

Impact environnemental

Certaines méthodes traditionnelles plus anciennes, telles que le placage au chrome hexavalent, impliquent des produits chimiques dangereux et génèrent des déchets toxiques. Les réglementations modernes poussent à un passage vers des procédés plus respectueux de l'environnement comme la projection thermique ou certains revêtements PVD.

Faire le bon choix pour votre objectif

Le choix de la bonne technique commence par l'identification de votre principal défi.

- Si votre objectif principal est de prévenir la corrosion atmosphérique sur les structures en acier : La galvanisation à chaud ou un système de peinture industrielle haute performance offre une protection robuste et économique.

- Si votre objectif principal est d'augmenter la dureté de surface et la résistance à l'usure des engrenages en acier : Les techniques de cémentation comme la cémentation ou la nitruration sont la norme industrielle pour créer un composant durable.

- Si votre objectif principal est de créer une surface haute performance à faible frottement sur les outils de coupe : Les revêtements par dépôt physique en phase vapeur (PVD) comme le TiN ou l'AlTiN sont le choix idéal pour prolonger la durée de vie de l'outil.

- Si votre objectif principal est d'assurer la résistance à la corrosion et à l'usure des composants en aluminium : L'anodisation est la méthode la plus efficace et la plus largement utilisée pour créer une couche protectrice intégrale.

En comprenant l'objectif fondamental de chaque méthode, vous pouvez sélectionner une stratégie de protection de surface qui prolonge la durée de vie et améliore les performances de vos composants.

Tableau récapitulatif :

| Catégorie | Techniques clés | Avantages principaux |

|---|---|---|

| Méthodes additives | Galvanoplastie, Projection thermique, PVD/CVD | Ajoute une nouvelle couche protectrice pour la résistance à l'usure/corrosion |

| Méthodes transformatives | Cémentation, Anodisation, Durcissement au laser | Modifie la surface pour améliorer la dureté et la durabilité |

| Critères de sélection | Matériau, Environnement, Coût | Adapter la technique aux besoins spécifiques de l'application |

Besoin de conseils d'experts sur la protection de surface pour votre équipement de laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire haute performance, garantissant que vos composants résistent aux conditions difficiles. Nos solutions améliorent la durabilité, réduisent la maintenance et prolongent la durée de vie de vos outils essentiels. Contactez nos spécialistes dès aujourd'hui pour trouver la stratégie de protection de surface parfaite pour vos besoins de laboratoire !

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Four de graphitation continue sous vide de graphite

- Moule de presse infrarouge de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

Les gens demandent aussi

- À quoi sert le titane dans la fabrication ? Tirer parti des propriétés de haute performance pour les applications critiques

- Quels sont les inconvénients et les avantages du titane ? Équilibrer la performance par rapport au coût pour votre projet

- Quels sont les avantages, les inconvénients et les utilisations de la tôle métallique ? Le guide ultime pour la sélection des matériaux

- Quelle est la différence entre un revêtement métallique et non métallique ? Un guide sur la protection sacrificielle vs. la protection barrière

- Quels sont les inconvénients de l'utilisation du métal ? Comprendre les défis liés à la corrosion, au poids et aux coûts