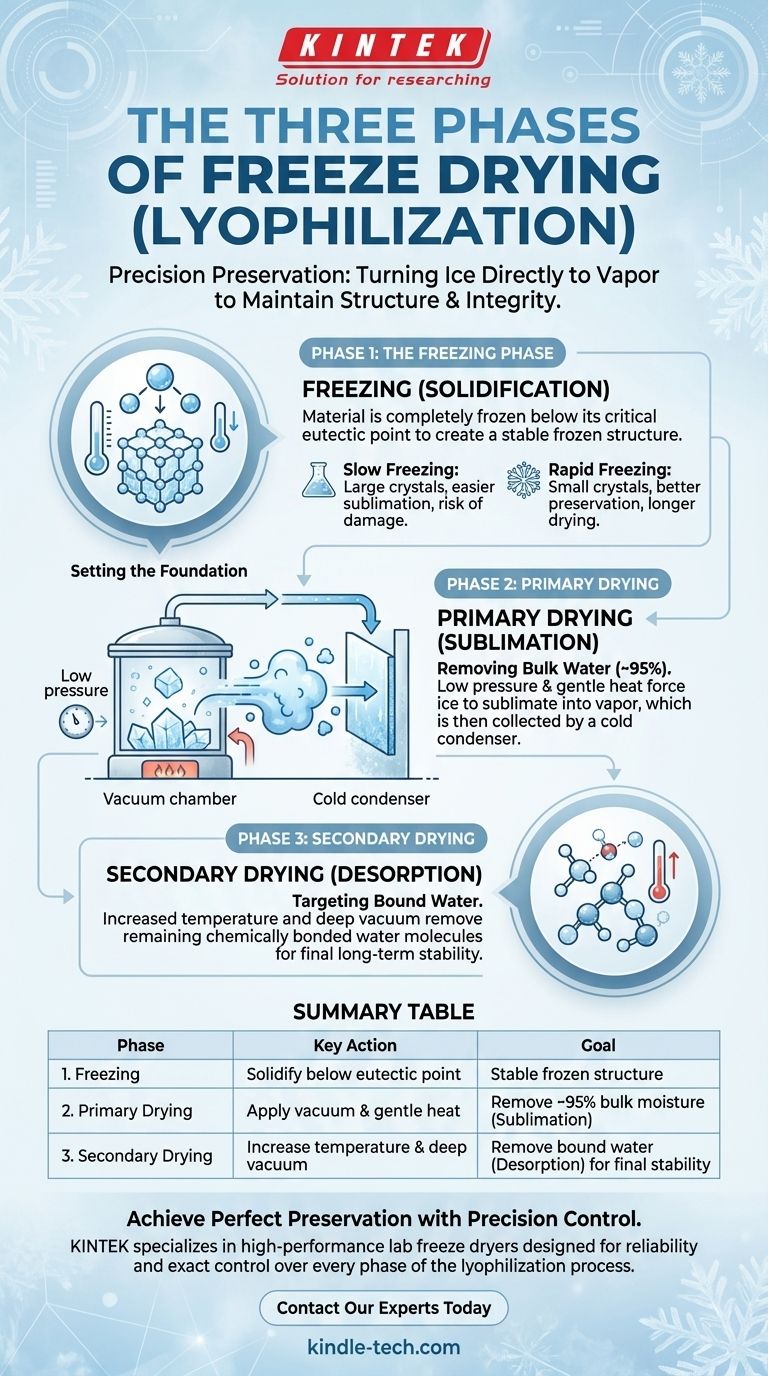

Le processus de lyophilisation, ou cryodessiccation, est une technique de conservation précise exécutée en trois phases distinctes. Il s'agit de la phase de congélation, où le matériau est solidifié ; de la phase de séchage primaire, où l'eau gelée est éliminée par sublimation ; et de la phase de séchage secondaire, où les molécules d'eau liées restantes sont éliminées pour assurer la stabilité finale.

La lyophilisation n'est pas simplement une congélation suivie d'un séchage. C'est un processus contrôlé en trois étapes qui exploite le principe de la sublimation — transformant la glace directement en vapeur — pour éliminer l'eau tout en préservant parfaitement la structure originale et l'intégrité chimique du matériau.

Comment fonctionne la lyophilisation : la science de la conservation

L'objectif : contourner la phase liquide

L'objectif fondamental de la lyophilisation est de sécher un matériau sans jamais laisser l'eau passer par sa phase liquide.

L'eau liquide est le principal facteur de croissance microbienne et des réactions chimiques qui provoquent la dégradation. En l'éliminant, vous pouvez obtenir une conservation remarquable à long terme.

Le concept clé : la sublimation

La sublimation est le passage d'une substance directement de l'état solide à l'état gazeux, en sautant complètement l'état liquide.

La lyophilisation manipule la température et la pression pour forcer la glace solide contenue dans un produit à se sublimer en vapeur d'eau, qui est ensuite éliminée. C'est pourquoi la structure physique du matériau original reste intacte.

Phase 1 : La phase de congélation

Poser les bases

Cette phase initiale est l'étape la plus critique de tout le processus. Le matériau doit être refroidi jusqu'à ce qu'il soit complètement congelé, bien en dessous d'une température critique connue sous le nom de point triple ou point eutectique.

Si le matériau n'est pas suffisamment congelé, il fondra au lieu de se sublimer pendant la phase de séchage, détruisant ainsi la structure du produit.

L'importance de la vitesse de congélation

La vitesse de congélation détermine la taille des cristaux de glace qui se forment.

La congélation lente crée de gros cristaux de glace, plus faciles à sublimer mais pouvant endommager les structures cellulaires délicates. La congélation rapide crée de petits cristaux de glace qui préservent mieux les parois cellulaires mais prolongent les phases de séchage ultérieures. La méthode correcte dépend entièrement du produit à conserver.

Phase 2 : Séchage primaire (Sublimation)

Élimination de l'eau en vrac

Une fois le produit correctement congelé, la pression à l'intérieur de la chambre du lyophilisateur est considérablement abaissée pour créer un vide profond. Ensuite, une petite quantité contrôlée de chaleur est appliquée.

Cette combinaison de basse pression et de chaleur douce donne aux molécules d'eau gelées suffisamment d'énergie pour se sublimer directement en vapeur. Cette phase élimine environ 95 % de la teneur en eau.

Le rôle du vide et du condenseur

La pompe à vide d'un lyophilisateur ne réduit pas seulement la pression, mais aide également à éloigner la vapeur d'eau du produit.

Cette vapeur est ensuite collectée et recongelée sur une surface extrêmement froide à l'intérieur de la machine appelée condenseur, la piégeant efficacement et l'empêchant de rentrer dans la chambre du produit.

Phase 3 : Séchage secondaire (Désorption)

Cibler l'eau liée

Après le séchage primaire, une petite quantité d'eau "liée" subsiste, avec des molécules chimiquement adhérentes au produit lui-même.

Cette phase cible cette humidité résiduelle tenace, qui peut encore compromettre la stabilité à long terme si elle n'est pas éliminée.

Atteindre la stabilité finale

Pour éliminer l'eau liée, la température est légèrement augmentée par rapport à la phase primaire, et le vide est souvent poussé encore plus profondément.

Cela donne aux molécules d'eau restantes suffisamment d'énergie pour rompre leurs liaisons et quitter le produit, un processus connu sous le nom de désorption. Le résultat est un produit avec une teneur en humidité extrêmement faible, prêt pour un stockage stable à long terme.

Comprendre les compromis et les facteurs critiques

Le risque d'effondrement ou de "refonte"

Le plus grand risque pendant le séchage est d'apporter trop de chaleur. Si la température du produit dépasse son point eutectique critique, la structure gelée fondra et s'effondrera.

Cette "refonte" est irréversible et entraîne un lot raté avec une structure médiocre et une stabilité compromise.

La nature lente et énergivore

Bien que très efficace, la lyophilisation est un processus lent, prenant souvent plusieurs jours pour être achevé.

La combinaison d'un vide profond et d'un contrôle de la température la rend également beaucoup plus énergivore et coûteuse que les autres méthodes de déshydratation. C'est un compromis principal pour sa qualité de conservation supérieure.

Comment appliquer ces connaissances

Comprendre ces phases permet le contrôle précis nécessaire pour atteindre un résultat spécifique.

- Si votre objectif principal est de préserver des structures biologiques délicates : Vous devez maîtriser la phase de congélation, en utilisant probablement une congélation rapide pour créer de petits cristaux de glace non dommageables.

- Si votre objectif principal est l'efficacité et la vitesse du processus : Vous devez optimiser l'apport de chaleur pendant le séchage primaire au maximum absolu sans provoquer de refonte.

- Si votre objectif principal est une stabilité maximale à long terme : Vous devez vous assurer que la phase de séchage secondaire est menée à terme pour éliminer toute l'eau liée résiduelle.

En contrôlant la physique de chaque phase, vous pouvez transformer un matériau humide et périssable en un produit parfaitement conservé et stable en rayon.

Tableau récapitulatif :

| Phase | Action clé | Objectif |

|---|---|---|

| 1. Congélation | Solidifier le matériau en dessous de son point eutectique | Créer une structure gelée stable pour la sublimation |

| 2. Séchage primaire | Appliquer un vide et une chaleur douce pour la sublimation | Éliminer ~95 % de l'eau gelée (humidité en vrac) |

| 3. Séchage secondaire | Augmenter la température pour la désorption | Éliminer les molécules d'eau liées pour la stabilité finale |

Prêt à obtenir une conservation parfaite pour vos échantillons ?

Comprendre les trois phases de la lyophilisation est la première étape. Les mettre en œuvre avec précision nécessite le bon équipement. KINTEK est spécialisé dans les lyophilisateurs de laboratoire haute performance conçus pour la fiabilité et un contrôle exact de chaque phase du processus de lyophilisation. Que vous conserviez des produits biologiques délicats, des produits pharmaceutiques ou des produits alimentaires, nos solutions vous aident à maximiser la durée de conservation et à maintenir l'intégrité structurelle.

Contactez nos experts dès aujourd'hui pour trouver le système de lyophilisation idéal pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

- Lyophilisateur de laboratoire de paillasse

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Pourquoi un lyophilisateur de laboratoire sous vide est-il essentiel pour les extraits de plantes ? Préserver la bioactivité et la structure

- Pourquoi un lyophilisateur est-il préféré pour le séchage des précurseurs de nanoparticules de nickel ? Prévenir l'agglomération dure maintenant

- Quels sont les avantages de la lyophilisation pour les matériaux à changement de phase avec des enveloppes de biopolymères ? Optimiser la stabilité

- Pourquoi le séchage par congélation est-il préférable au séchage thermique pour les cermets Fe-ZTA ? Assurer un traitement de suspension pur et homogène

- Quel rôle joue un lyophilisateur de laboratoire dans la synthèse d'électrocatalyseurs à base de graphène ? Préserver les structures 3D