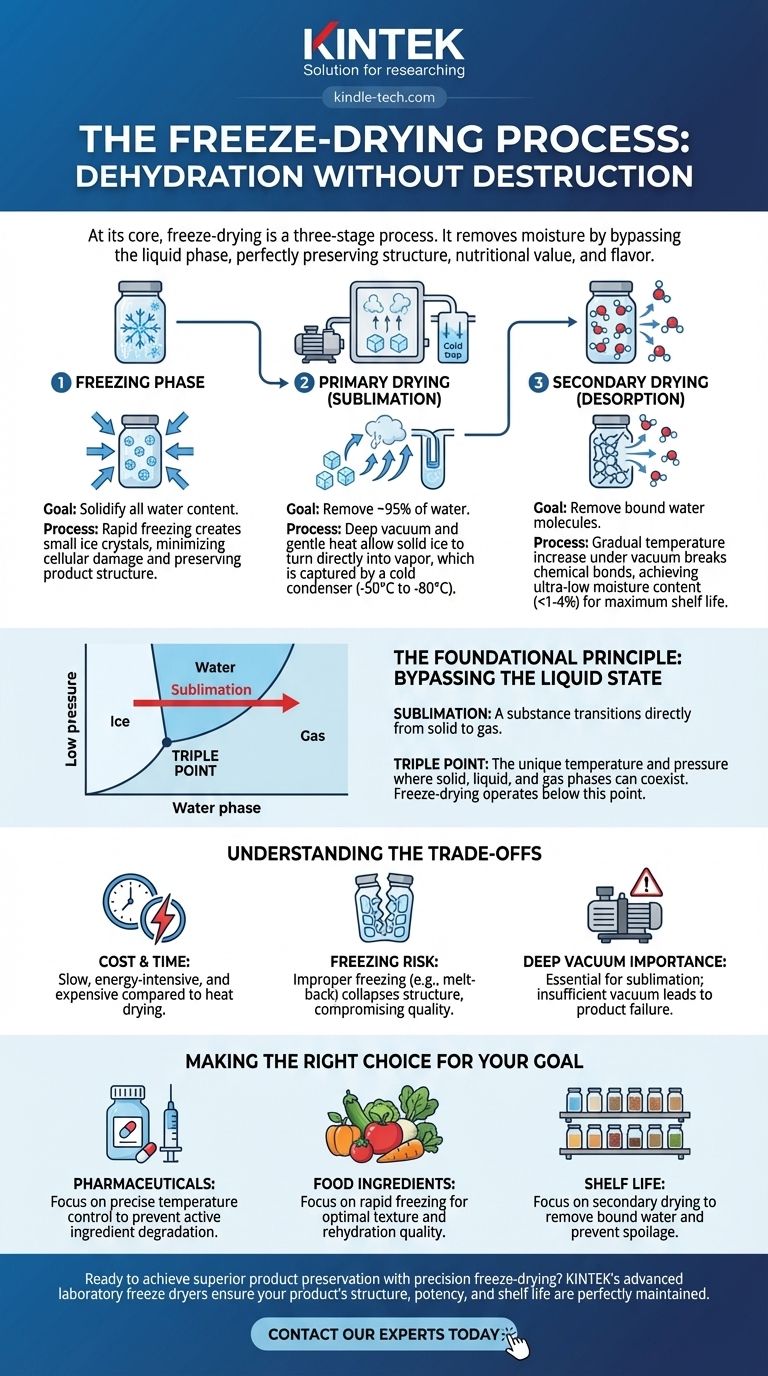

À la base, la lyophilisation est un processus en trois étapes. Elle commence par la phase de congélation, où la teneur en eau du matériau est complètement solidifiée. Vient ensuite le séchage primaire, où un vide poussé est appliqué pour que la glace solide se transforme directement en vapeur (sublimation). Enfin, le séchage secondaire élimine les dernières traces de molécules d'eau liées en augmentant doucement la température, assurant une stabilité à long terme.

Le principe central de la lyophilisation est la déshydratation sans destruction. En manipulant habilement la température et la pression pour contourner la phase liquide de l'eau, le processus élimine l'humidité tout en préservant parfaitement la structure originale, la valeur nutritionnelle et la saveur du produit.

Le principe fondamental : contourner l'état liquide

Pour vraiment comprendre la lyophilisation, vous devez d'abord saisir le concept de sublimation. C'est le phénomène physique où une substance passe directement de l'état solide à l'état gazeux, en sautant complètement la phase liquide.

Le rôle du "point triple"

Chaque substance a une combinaison unique de température et de pression connue sous le nom de point triple, où ses phases solide, liquide et gazeuse peuvent coexister.

En congelant d'abord l'eau à l'état solide, puis en abaissant la pression en dessous de son point triple, nous créons un environnement où l'ajout d'une petite quantité d'énergie (chaleur) force la glace à devenir de la vapeur, et non de l'eau liquide. C'est la magie de la lyophilisation.

Un aperçu détaillé du processus, étape par étape

Chaque phase du cycle de lyophilisation est méticuleusement contrôlée pour atteindre un résultat spécifique, travaillant ensemble pour produire un produit final léger, stable et de haute qualité.

Phase 1 : L'étape de congélation

L'objectif de cette phase initiale est de convertir toute l'eau contenue dans le produit en glace solide. La manière dont cela est fait a un impact significatif sur la qualité du produit final.

La congélation rapide est généralement préférée. Cela crée de très petits cristaux de glace, ce qui cause un minimum de dommages à la structure cellulaire du matériau. Une congélation lente crée de grands cristaux perturbateurs qui peuvent nuire à la texture et à l'apparence du produit final.

Phase 2 : Séchage primaire (Sublimation)

C'est la partie la plus longue et la plus énergivore du cycle. Une fois le produit congelé, il est placé dans le lyophilisateur, et une puissante pompe à vide crée un vide poussé.

Un composant appelé condenseur (ou "piège froid") est refroidi à une température extrêmement basse (par exemple, de -50°C à -80°C). Ensuite, une petite quantité contrôlée de chaleur est appliquée aux étagères du produit.

Cette combinaison de basse pression et de chaleur douce donne aux molécules de glace juste assez d'énergie pour se sublimer en vapeur d'eau. Cette vapeur est immédiatement aspirée loin du produit et recongelée sur la surface extrêmement froide du condenseur, l'éliminant efficacement du système. Cette étape élimine environ 95 % de l'eau.

Phase 3 : Séchage secondaire (Désorption)

Une fois que toute la glace a été sublimée, une petite quantité d'eau reste, chimiquement liée aux molécules du produit lui-même. L'élimination de cette eau est cruciale pour atteindre une durée de conservation maximale.

Pendant le séchage secondaire, le vide est maintenu, mais la température des étagères est progressivement augmentée. Cela fournit l'énergie nécessaire pour rompre les liaisons retenant ces dernières molécules d'eau, leur permettant d'être aspirées et capturées par le condenseur. Le résultat est un produit avec une teneur en humidité extrêmement faible, souvent inférieure à 1-4 %.

Comprendre les compromis

Bien que la lyophilisation offre des résultats supérieurs, il est essentiel de comprendre ses limites et la précision requise pour l'exécuter correctement.

Le coût de la qualité

La lyophilisation est un processus lent et énergivore. L'équipement est coûteux, et les cycles peuvent durer de plusieurs heures à plusieurs jours, ce qui la rend significativement plus chère que les méthodes de séchage conventionnelles basées sur la chaleur.

Le risque d'une congélation incorrecte

Comme mentionné, le taux de congélation est critique. Si un produit n'est pas congelé correctement ou fond pendant le processus (connu sous le nom de "fonte partielle"), sa structure s'effondrera. Cela ruine la nature poreuse du produit, rendant difficile sa réhydratation et compromettant sa qualité.

L'importance d'un vide poussé

L'ensemble du processus repose sur le maintien d'un niveau de pression bien en dessous du point triple de l'eau. Si la pompe à vide n'est pas assez puissante ou s'il y a une fuite dans le système, la sublimation ne peut pas se produire efficacement. La glace fondra au lieu de se sublimer, entraînant l'échec du produit.

Faire le bon choix pour votre objectif

Comprendre les trois phases distinctes permet d'apprécier pourquoi la lyophilisation est choisie pour des applications spécifiques et comment prioriser les paramètres du processus.

- Si votre objectif principal est de préserver des produits pharmaceutiques ou biologiques sensibles : Le succès dépend d'un contrôle précis de la température pendant les trois phases pour éviter la dégradation des ingrédients actifs.

- Si votre objectif principal est de produire des ingrédients alimentaires de haute qualité : Portez une attention particulière à l'étape de congélation initiale, car le taux de congélation contrôle directement la taille des cristaux de glace et, par conséquent, la texture finale et la qualité de réhydratation.

- Si votre objectif principal est de prolonger la durée de conservation : La phase de séchage secondaire est la plus critique, car l'élimination des dernières molécules d'eau liées est la clé pour prévenir la détérioration chimique et biologique à long terme.

En maîtrisant l'interaction de la température et de la pression, la lyophilisation transforme les matériaux périssables en produits stables et de haute qualité qui conservent leurs caractéristiques les plus précieuses.

Tableau récapitulatif :

| Étape | Objectif clé | Détail du processus |

|---|---|---|

| 1. Congélation | Solidifier toute la teneur en eau | La congélation rapide crée de petits cristaux de glace pour préserver la structure du produit. |

| 2. Séchage primaire | Éliminer ~95 % de l'eau par sublimation | Le vide et la chaleur douce transforment la glace solide directement en vapeur, qui est piégée. |

| 3. Séchage secondaire | Éliminer les molécules d'eau liées | L'augmentation de la température désorbe l'eau restante pour atteindre une humidité ultra-faible (<1-4 %). |

Prêt à obtenir une conservation supérieure de vos produits grâce à une lyophilisation de précision ?

Les lyophilisateurs de laboratoire avancés de KINTEK sont conçus pour la fiabilité et un contrôle exact de chaque étape du processus, de la congélation rapide au séchage secondaire. Que vous conserviez des produits pharmaceutiques sensibles, des ingrédients alimentaires de grande valeur ou des échantillons biologiques, notre équipement garantit que la structure, la puissance et la durée de conservation de votre produit sont parfaitement maintenues.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement de laboratoire de KINTEK peut répondre à vos besoins spécifiques en matière de lyophilisation et améliorer vos résultats.

Guide Visuel

Produits associés

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

- Lyophilisateur de laboratoire de paillasse

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Que se passe-t-il pendant la phase de congélation de la lyophilisation ? Maîtrisez la première étape critique pour l'intégrité du produit

- Quels sont les avantages d'utiliser un lyophilisateur de laboratoire ? Préserver l'intégrité des échantillons par lyophilisation

- Comment un lyophilisateur contribue-t-il à la production de poudres de TPG ? Préservation de la nanostructure avec KINTEK

- Pourquoi un congélateur de précision à basse température est-il utilisé pendant la phase de séchage des films composites TiO2-MoS2-PMMA ?

- Pourquoi un système de lyophilisation de laboratoire est-il essentiel pour la biomasse de fermentation ? Préserver l'intégrité de l'échantillon pour l'analyse

- Quelle est l'importance de l'utilisation d'une étuve de séchage sous vide de laboratoire ? Préservation de l'intégrité des microcapsules à libération lente

- Quels sont les types de lyophilisateurs de laboratoire disponibles et quelles sont leurs applications ? Choisissez le bon lyophilisateur pour votre laboratoire

- Qu'est-ce que le point eutectique en lyophilisation ? La température critique pour une lyophilisation réussie