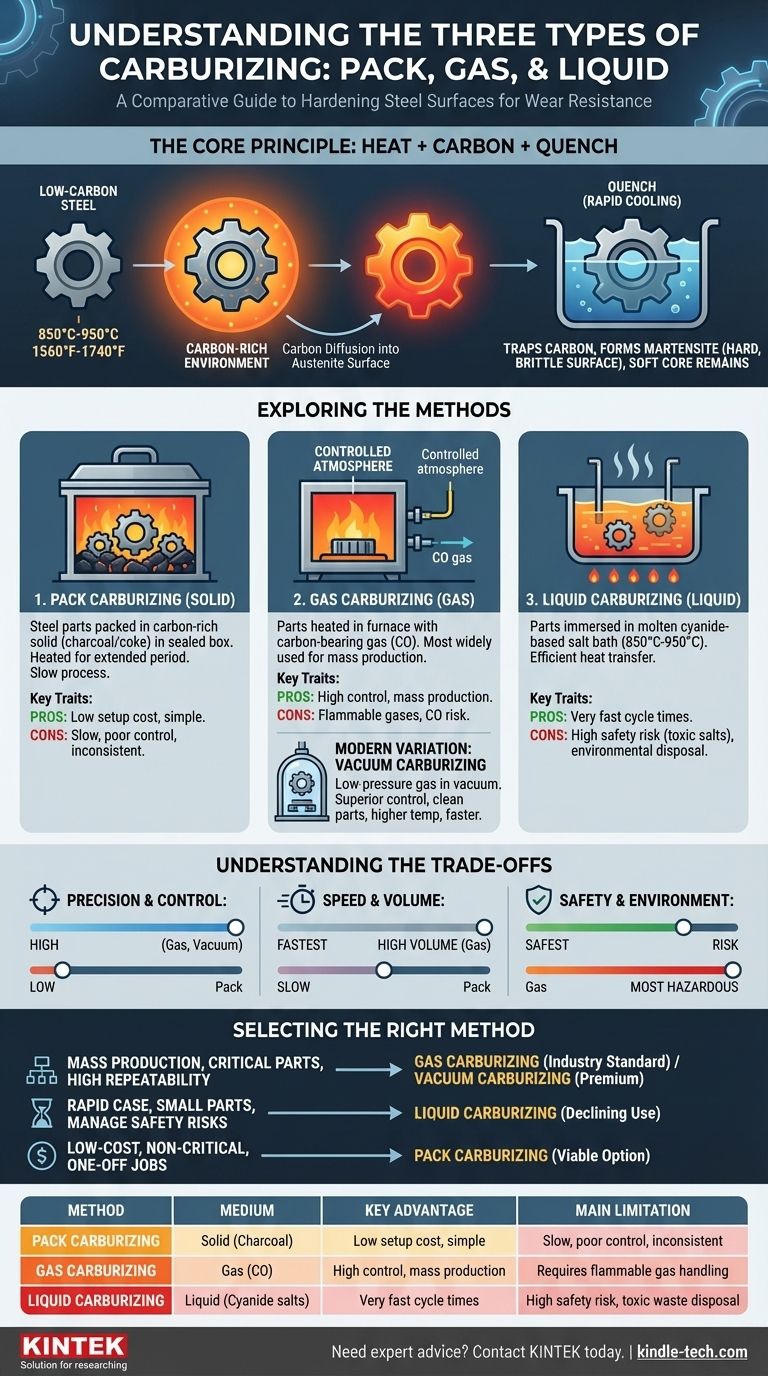

En pratique, il existe trois méthodes principales de cémentation basées sur le milieu utilisé pour introduire le carbone dans l'acier : la cémentation en caisse (solide), la cémentation gazeuse (gaz) et la cémentation liquide (liquide). Chaque processus implique le chauffage de l'acier en présence d'un matériau riche en carbone, permettant aux atomes de carbone de diffuser dans la surface. Le durcissement réel, cependant, n'a lieu qu'après la trempe du composant, ce qui fixe le carbone diffusé dans la structure cristalline de l'acier.

Bien que toutes les méthodes de cémentation visent à créer une surface dure et résistante à l'usure sur un noyau plus mou et ductile, le choix de la méthode est une décision d'ingénierie critique. Il nécessite d'équilibrer le besoin de contrôle du processus, le coût, le volume de production et des considérations de sécurité importantes.

Le principe fondamental : Comment fonctionne la cémentation

Diffusion du carbone à haute température

La cémentation est un processus de traitement thermique effectué sur des aciers à faible teneur en carbone. Les pièces sont chauffées à une température élevée, généralement entre 850°C et 950°C (1560°F à 1740°F), dans un environnement riche en carbone.

À cette température élevée, la structure cristalline de l'acier se transforme en austénite, qui a une solubilité élevée pour le carbone. Cela permet aux atomes de carbone de l'environnement environnant de diffuser dans la surface de la pièce.

Le cycle de trempe et de durcissement

Le processus de diffusion seul n'enrichit la surface qu'en carbone ; il ne la rend pas dure. Une fois que la pièce a absorbé la quantité de carbone souhaitée à la profondeur requise, elle est rapidement refroidie, ou trempée.

Ce refroidissement rapide piège les atomes de carbone dans la structure de l'acier, créant une phase très dure et fragile connue sous le nom de martensite à la surface. Le noyau, qui a une teneur en carbone plus faible, reste plus mou et plus résistant, ce qui donne un composant avec une excellente résistance à l'usure et une longue durée de vie en fatigue.

Exploration des principales méthodes de cémentation

La différence fondamentale entre les trois principaux types de cémentation réside dans la source du carbone, qu'il provienne d'un solide, d'un gaz ou d'un liquide.

1. Cémentation en caisse (milieu solide)

C'est la méthode la plus ancienne et la plus simple. Les pièces en acier sont emballées dans une boîte en acier scellée, entourées d'un composé solide riche en carbone, généralement du charbon de bois ou du coke mélangé à un activateur comme le carbonate de baryum.

La boîte est chauffée dans un four pendant une période prolongée, permettant au monoxyde de carbone gazeux généré par le composé de transférer le carbone à l'acier. Cette méthode est lente et offre un contrôle limité sur la profondeur de cémentation et la concentration en carbone.

2. Cémentation gazeuse (milieu gazeux)

La cémentation gazeuse est la méthode la plus largement utilisée dans l'industrie moderne en raison de son contrôle de processus et de son aptitude à la production de masse. Les pièces sont chauffées dans un four avec une atmosphère étroitement contrôlée.

Un gaz porteur de carbone (un gaz "endothermique") riche en monoxyde de carbone (CO) est introduit. Ce gaz sert de source principale pour le carbone qui diffuse dans l'acier. En gérant précisément la composition du gaz, la température et le temps, les ingénieurs peuvent obtenir des profondeurs de cémentation très cohérentes et prévisibles.

Une variante moderne : la cémentation sous vide

La cémentation sous vide, également connue sous le nom de "cémentation basse pression", est une forme avancée de cémentation gazeuse. Le processus commence par le chauffage des pièces sous vide pour nettoyer la surface. Ensuite, un gaz hydrocarboné pur comme l'acétylène ou le propane est introduit à basse pression.

Cette méthode offre un contrôle supérieur, produit des pièces exceptionnellement propres et permet des températures de traitement encore plus élevées, ce qui peut raccourcir les temps de cycle. Elle élimine entièrement le risque d'oxydation de surface.

3. Cémentation liquide (milieu liquide)

Dans cette méthode, les pièces en acier sont immergées dans un bain de sel fondu riche en carbone, généralement un composé à base de cyanure, fonctionnant entre 850°C et 950°C.

La cémentation liquide est très rapide en raison du transfert de chaleur efficace du liquide vers les pièces métalliques. Elle peut produire une couche dure en un temps beaucoup plus court que la cémentation en caisse ou gazeuse. Cependant, l'utilisation de sels de cyanure toxiques présente des risques de sécurité importants et des défis d'élimination environnementale.

Comprendre les compromis

Le choix d'une méthode de cémentation implique de naviguer dans une série de compromis entre la précision, le coût et la sécurité. Aucune méthode n'est universellement supérieure.

Précision et contrôle

La cémentation sous vide et gazeuse offre le plus haut degré de contrôle. Les commandes de four informatisées permettent une gestion précise du potentiel de carbone, garantissant des résultats reproductibles pour les composants critiques comme les engrenages et les roulements.

La cémentation liquide offre une bonne uniformité mais un contrôle moins dynamique du gradient de carbone par rapport aux processus gazeux. La cémentation en caisse offre le moins de contrôle et est sujette à des résultats incohérents.

Vitesse, coût et volume

Pour la production en grand volume, la cémentation gazeuse est souvent la solution la plus rentable, équilibrant le débit et le contrôle.

La cémentation liquide offre les temps de cycle les plus rapides, ce qui peut être avantageux pour les petites pièces, mais les coûts élevés associés à la manipulation et à l'élimination des sels dangereux doivent être pris en compte.

La cémentation en caisse a un faible coût d'installation initial et est utile pour les travaux uniques ou les très grands composants où la construction d'un four à atmosphère contrôlée est peu pratique.

Sécurité et impact environnemental

C'est un facteur de différenciation critique. La cémentation liquide est de loin la plus dangereuse en raison de l'extrême toxicité des sels de cyanure utilisés. Elle nécessite des protocoles de sécurité rigoureux et une gestion spécialisée des déchets.

La cémentation gazeuse implique la manipulation de gaz inflammables et le risque d'empoisonnement au monoxyde de carbone, nécessitant une ventilation robuste et des interverrouillages de sécurité. La cémentation sous vide est la plus sûre, car elle fonctionne dans une chambre scellée et élimine les risques associés à une atmosphère riche en CO.

Choisir la bonne méthode pour votre application

Votre choix doit être dicté par les exigences spécifiques du composant et votre environnement de production.

- Si votre objectif principal est la production de masse de pièces critiques avec une haute répétabilité : La cémentation gazeuse est la norme de l'industrie, la cémentation sous vide étant le choix premium pour la plus haute qualité et propreté.

- Si votre objectif principal est le durcissement rapide de petites et moyennes pièces et que vous pouvez gérer les risques de sécurité : La cémentation liquide offre une vitesse inégalée, mais son utilisation est en déclin en raison des préoccupations environnementales et de sécurité.

- Si votre objectif principal est un traitement à faible coût pour des pièces non critiques ou des travaux uniques : La cémentation en caisse est une option viable, bien que techniquement inférieure, qui fait le travail sans équipement complexe.

En fin de compte, comprendre les forces et les faiblesses de chaque méthode de cémentation vous permet de sélectionner le processus qui offre les performances requises à un coût et un risque acceptables.

Tableau récapitulatif :

| Méthode | Milieu | Avantage clé | Principale limitation |

|---|---|---|---|

| Cémentation en caisse | Solide (Charbon de bois) | Faible coût d'installation, simple | Lente, mauvais contrôle, résultats incohérents |

| Cémentation gazeuse | Gaz (CO) | Contrôle élevé, idéal pour la production de masse | Nécessite la manipulation de gaz inflammables |

| Cémentation liquide | Liquide (Sels de cyanure) | Temps de cycle très rapides | Risque de sécurité élevé, élimination des déchets toxiques |

Besoin de conseils d'experts pour choisir la bonne méthode de cémentation pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Notre équipe peut vous aider à choisir le processus de traitement thermique optimal pour obtenir une dureté, une résistance à l'usure et une longévité des composants supérieures. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer votre efficacité de fabrication !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage