PVD signifie Dépôt Physique en Phase Vapeur. C'est un procédé de finition de pointe où un film mince et durable est appliqué sur une surface dans un environnement sous vide de haute technologie. Contrairement au placage ou à la peinture traditionnels, le PVD lie moléculairement le revêtement à l'objet, ce qui donne une finition d'une qualité et d'une résilience exceptionnelles.

Le Dépôt Physique en Phase Vapeur n'est pas un type de matériau, mais un processus sophistiqué. Il transforme un métal solide en vapeur qui se lie à un objet cible atome par atome, créant une finition de surface nettement plus dure, plus résistante à la corrosion et plus durable que les revêtements conventionnels.

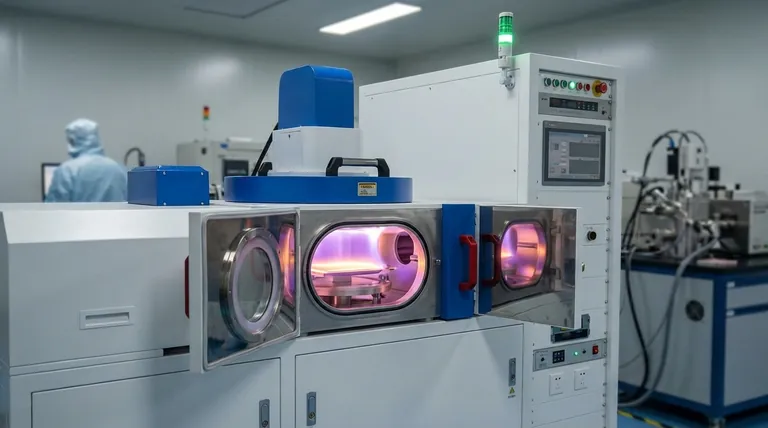

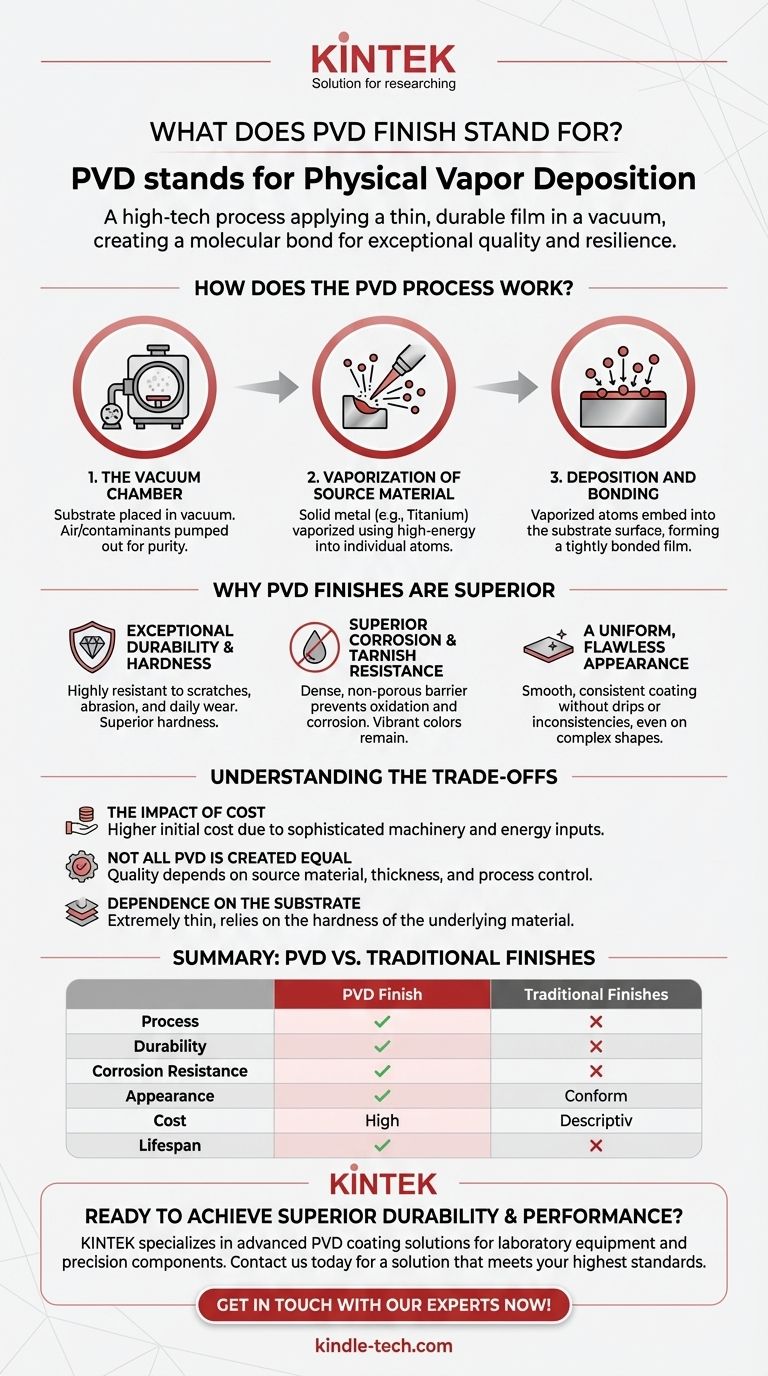

Comment fonctionne réellement le processus PVD ?

Pour comprendre pourquoi une finition PVD est supérieure, il est utile de comprendre les principes fondamentaux du processus. Il se déroule dans un environnement hautement contrôlé et comprend trois étapes fondamentales.

La chambre à vide

Premièrement, l'objet à revêtir (le substrat) est placé dans une chambre à vide. Tout l'air et les contaminants sont pompés, ce qui est essentiel pour garantir la pureté et l'adhérence du revêtement final.

Vaporisation du matériau source

Ensuite, un matériau source solide — souvent un métal durable comme le titane, le zirconium ou le chrome — est vaporisé. Ceci est réalisé à l'aide d'une source à haute énergie, telle qu'un faisceau d'électrons, qui bombarde le matériau et le transforme en plasma ou en vapeur d'atomes individuels.

Dépôt et liaison

Enfin, ces atomes vaporisés sont déposés sur le substrat. En raison de l'énergie impliquée et de l'environnement sous vide, les atomes s'intègrent à la surface de l'objet, formant un nouveau film mince et étroitement lié. Il ne s'agit pas d'une couche de peinture posée dessus ; c'est une partie intégrante de la surface.

Pourquoi les finitions PVD sont-elles supérieures ?

La nature unique du processus PVD confère des qualités que les méthodes traditionnelles peinent à égaler. Ces avantages expliquent pourquoi le PVD est utilisé sur tout, des montres de luxe et des robinets de cuisine aux forets industriels.

Durabilité et dureté exceptionnelles

L'avantage principal d'une finition PVD est sa dureté. La liaison moléculaire crée une surface très résistante aux rayures, à l'abrasion et à l'usure quotidienne. Un robinet revêtu de PVD, par exemple, résistera beaucoup mieux aux rayures mineures dues au nettoyage qu'un simple robinet chromé.

Résistance supérieure à la corrosion et au ternissement

Le film mince créé par le PVD est dense et non poreux. Cela fournit une barrière robuste contre l'oxydation et la corrosion. Les finitions comme le laiton ou l'or PVD ne terniront pas avec le temps, et le matériau sous-jacent est protégé de l'humidité et des produits chimiques.

Une apparence uniforme et impeccable

Le processus de dépôt atome par atome garantit un revêtement complètement uniforme et lisse, même sur des formes complexes. Il en résulte une esthétique sans défaut, sans les coulures, les incohérences ou les points faibles qui peuvent survenir avec les méthodes de peinture ou de trempage.

Comprendre les compromis

Bien que le PVD offre des performances remarquables, il est important de comprendre son contexte. Aucune technologie n'est sans ses considérations.

L'impact du coût

Le processus PVD nécessite des machines sophistiquées, un environnement sous vide et des apports énergétiques élevés. Cela en fait une méthode de finition plus coûteuse par rapport à la galvanoplastie ou au revêtement en poudre traditionnels. Le coût supplémentaire est un compromis direct avec l'augmentation spectaculaire de la durabilité.

Tout le PVD n'est pas créé égal

La qualité finale d'une finition PVD dépend du matériau source utilisé, de l'épaisseur du revêtement et du contrôle qualité du processus. Une application PVD bon marché peut ne pas offrir la même longévité qu'une application provenant d'un fabricant réputé utilisant des matériaux de haute qualité.

Dépendance au substrat

Un revêtement PVD est incroyablement mince — souvent seulement quelques microns d'épaisseur. Bien qu'il soit très dur, il dépend de la dureté du matériau qui se trouve en dessous. Une finition PVD sur un métal mou peut toujours être bosselée, bien que la surface elle-même résiste aux rayures.

Choisir la bonne finition pour vos besoins

Comprendre le PVD vous permet de dépasser les termes marketing et d'évaluer un produit en fonction de sa technologie fondamentale. Utilisez ces points pour guider votre décision.

- Si votre objectif principal est une durabilité et une longévité maximales : Une finition PVD est le choix évident pour les articles dans des environnements à forte utilisation comme les cuisines, les salles de bains ou sur les outils.

- Si votre objectif principal est de résister au ternissement et à la corrosion : Le PVD est idéal pour les articles décoratifs et les accessoires, garantissant que la couleur et l'éclat restent vifs pendant des années sans polissage.

- Si votre objectif principal est le coût le plus bas possible : Le placage au chrome ou le revêtement en poudre traditionnels peuvent être plus économiques, mais vous devez accepter le compromis en termes de durabilité à long terme et de résistance aux rayures.

En fin de compte, choisir un produit avec une finition PVD est un investissement dans des performances supérieures et une durée de vie plus longue.

Tableau récapitulatif :

| Aspect | Finition PVD | Finitions traditionnelles (ex : Placage au chrome) |

|---|---|---|

| Processus | Dépôt atome par atome sous vide | Placage électrochimique ou peinture |

| Durabilité | Extrêmement dur, résistant aux rayures et à l'abrasion | Moins durable, sujet aux rayures et à l'usure |

| Résistance à la corrosion | Excellente barrière non poreuse | Bonne, mais peut être poreuse et moins efficace |

| Apparence | Uniforme, impeccable, même sur des formes complexes | Peut présenter des incohérences, des coulures ou des points faibles |

| Coût | Coût initial plus élevé | Coût initial plus faible |

| Durée de vie | Très longue durée de vie | Durée de vie plus courte |

Prêt à obtenir une durabilité et des performances supérieures pour vos produits ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD avancées pour les équipements de laboratoire et les composants de précision. Nos procédés PVD de pointe garantissent que vos produits sont dotés d'une finition exceptionnellement dure, résistante à la corrosion et durable — améliorant à la fois leurs performances et leur durée de vie.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en PVD peut bénéficier à votre application spécifique. Créons une solution de revêtement qui répond à vos normes les plus élevées en matière de qualité et de durabilité.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces