La performance d'un broyeur à boulets est régie par une interaction précise de plusieurs facteurs opérationnels clés. Pour contrôler la taille finale des particules et l'efficacité du broyage, vous devez ajuster quatre variables principales : la vitesse de rotation du broyeur, les caractéristiques du corps broyant (les boulets), les propriétés du matériau à broyer et le volume du corps broyant et du matériau à l'intérieur du broyeur.

L'optimisation d'un broyeur à boulets ne consiste pas à maximiser un seul réglage, mais à obtenir un type d'action de broyage spécifique. La clé est d'équilibrer la vitesse, les corps broyants et la charge pour créer l'environnement idéal d'impact et d'attrition pour votre matériau spécifique et le résultat souhaité.

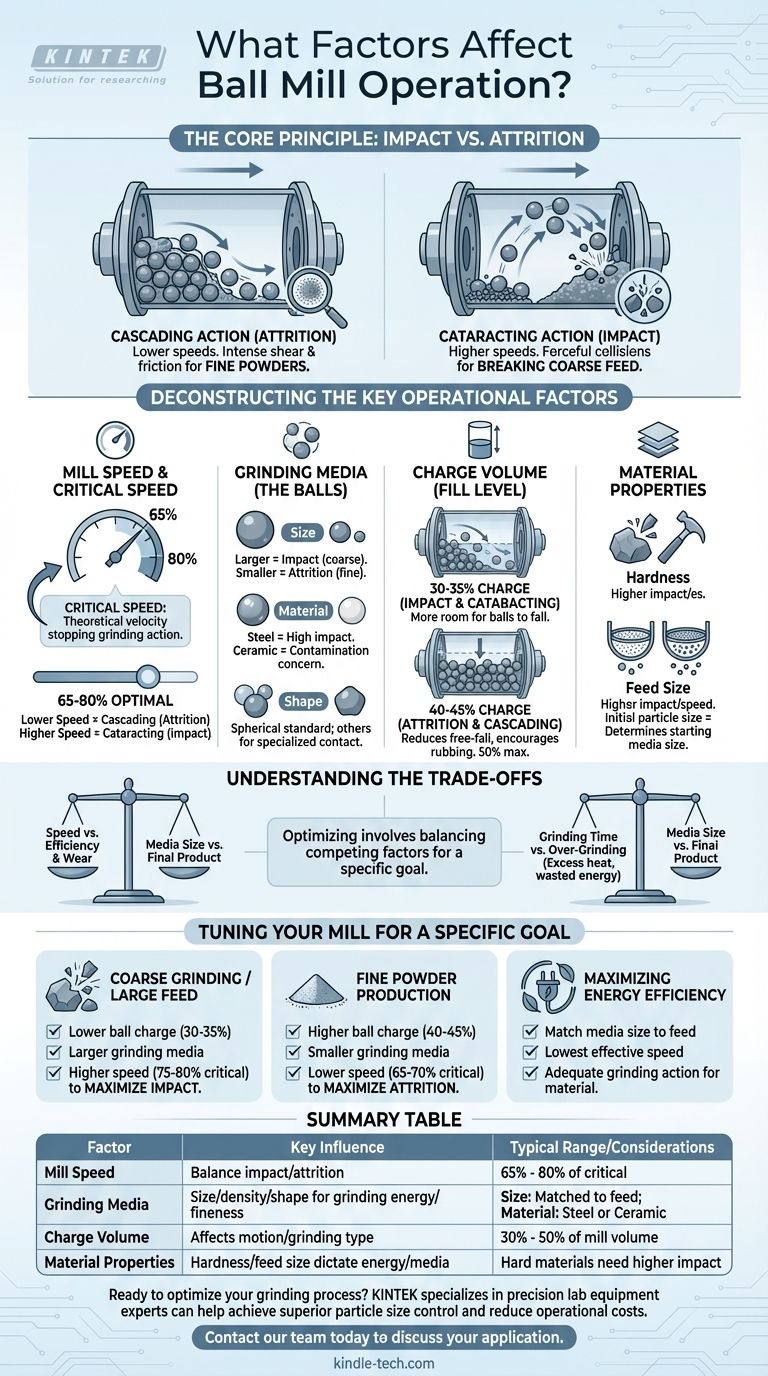

Le principe fondamental : Impact vs. Attrition

Un broyeur à boulets réduit la taille des particules en utilisant deux actions fondamentales. Vos choix opérationnels visent tous à promouvoir l'une ou une combinaison des deux.

Action de cascade (Attrition)

À des vitesses plus faibles, les boulets de broyage dégringolent le long de la face des autres boulets dans un mouvement de glissement constant. Cela crée un cisaillement et une friction intenses.

Cette action de "cascade" est idéale pour l'attrition, broyant les particules très finement par frottement. C'est la méthode préférée pour produire des poudres fines.

Action de cataracte (Impact)

À des vitesses plus élevées, les boulets sont soulevés plus haut sur la paroi du broyeur avant de se détacher et de tomber sur le matériau en dessous. Cela crée une série de collisions puissantes.

Cette action de "cataracte" met l'accent sur l'impact, ce qui est excellent pour décomposer rapidement et efficacement les matériaux d'alimentation plus grossiers.

Décortiquer les facteurs opérationnels clés

Chaque variable opérationnelle influence directement l'équilibre entre la cascade et la cataracte à l'intérieur du broyeur.

Vitesse du broyeur et vitesse critique

Le facteur le plus important est la vitesse de rotation du broyeur, qui est mieux comprise comme un pourcentage de sa vitesse critique.

La vitesse critique est la vitesse théorique à laquelle la force centrifuge entraînerait l'adhérence du corps broyant à la paroi intérieure du broyeur, arrêtant toute action de broyage.

La vitesse de fonctionnement optimale est généralement comprise entre 65 % et 80 % de la vitesse critique. Les vitesses situées à l'extrémité inférieure de cette plage favorisent la cascade (attrition), tandis que les vitesses situées à l'extrémité supérieure favorisent la cataracte (impact).

Corps broyant (Les boulets)

Les boulets sont le moteur du processus de broyage. Leur taille, leur matériau et leur quantité sont essentiels.

- Taille : Les boulets plus gros créent des forces d'impact plus importantes, idéales pour briser les grosses particules d'alimentation. Les boulets plus petits ont une surface totale beaucoup plus grande, ce qui les rend plus efficaces pour le broyage fin par attrition.

- Matériau : La densité du corps broyant affecte l'énergie d'impact. Les boulets en acier sont courants pour le broyage à fort impact. Les boulets en céramique sont utilisés lorsque la contamination du produit est une préoccupation.

- Forme : Bien que généralement sphériques, d'autres formes peuvent être utilisées pour des applications spécialisées afin de modifier la nature des points de contact.

Volume de charge (Niveau de remplissage)

Le niveau de remplissage, ou volume de charge, fait référence au pourcentage du volume interne du broyeur occupé par le corps broyant. Il est généralement compris entre 30 % et 50 %.

Une charge de boulets plus faible (environ 30-35 %) offre plus d'espace aux boulets pour tomber, favorisant l'impact et la cataracte.

Une charge de boulets plus élevée (environ 40-45 %) réduit la distance de chute libre, ce qui encourage la cascade et l'attrition pour un broyage plus fin. Un remplissage excessif au-delà de 50 % peut amortir le mouvement des boulets et réduire considérablement l'efficacité.

Propriétés du matériau

Les caractéristiques du matériau d'alimentation lui-même dicteront vos autres choix. Les matériaux durs peuvent nécessiter une énergie d'impact plus élevée de la part de corps broyants plus gros ou des vitesses plus élevées. La taille initiale des particules d'alimentation dicte la taille de départ appropriée pour le corps broyant.

Comprendre les compromis

L'optimisation d'un broyeur à boulets implique toujours d'équilibrer des facteurs concurrents. Il n'y a pas de "meilleur" réglage unique, seulement le meilleur réglage pour un objectif spécifique.

Vitesse vs. Efficacité et usure

Des vitesses plus élevées augmentent le débit mais ont un coût. La consommation d'énergie augmente considérablement avec la vitesse, tout comme le taux d'usure du corps broyant et du revêtement interne du broyeur.

Taille du corps broyant vs. Produit final

Utiliser des corps broyants de grande taille pour broyer un matériau en une poudre très fine est très inefficace. Les gros boulets manquent de la surface nécessaire pour une attrition efficace. Inversement, utiliser des corps broyants de petite taille pour briser de grosses particules d'alimentation sera extrêmement lent, car les boulets manquent de l'énergie d'impact pour provoquer des fractures.

Temps de broyage vs. Sur-broyage

Faire fonctionner le broyeur plus longtemps n'est pas toujours mieux. Une fois la taille de particule cible atteinte, un broyage supplémentaire génère un excès de chaleur, gaspille d'énormes quantités d'énergie et peut parfois être préjudiciable aux propriétés du produit final.

Réglage de votre broyeur pour un objectif spécifique

Utilisez ces principes pour configurer votre opération en fonction de votre résultat souhaité.

- Si votre objectif principal est le broyage grossier ou la décomposition de grosses particules d'alimentation : Utilisez une charge de boulets plus faible (30-35 %), des corps broyants plus gros et opérez à l'extrémité supérieure de la plage de vitesse optimale (75-80 % de la vitesse critique) pour maximiser l'impact.

- Si votre objectif principal est de produire une poudre très fine : Utilisez une charge de boulets plus élevée (40-45 %) avec des corps broyants plus petits et opérez à des vitesses plus faibles (65-70 % de la vitesse critique) pour maximiser l'attrition.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Adaptez étroitement la taille du corps broyant à la taille de l'alimentation et opérez à la vitesse effective la plus basse qui assure toujours une action de broyage adéquate pour votre matériau.

La maîtrise de ces variables transforme le broyage à boulets d'un processus de force brute en une tâche d'ingénierie précise.

Tableau récapitulatif :

| Facteur | Influence clé | Plage/Considérations typiques |

|---|---|---|

| Vitesse du broyeur | Équilibre entre impact (cataracte) et attrition (cascade) | 65 % - 80 % de la vitesse critique |

| Corps broyant | La taille, la densité et la forme déterminent l'énergie de broyage et la finesse | Taille : Adaptée à l'alimentation ; Matériau : Acier ou Céramique |

| Volume de charge | Affecte le mouvement des boulets et le type d'action de broyage | 30 % - 50 % du volume du broyeur |

| Propriétés du matériau | La dureté et la taille de l'alimentation dictent l'énergie requise et le choix du corps broyant | Les matériaux durs nécessitent une énergie d'impact plus élevée |

Prêt à optimiser votre processus de broyage ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les laboratoires. Que vous ayez besoin de sélectionner le bon corps broyant ou de configurer votre broyeur pour une efficacité maximale, nos experts peuvent vous aider à obtenir un contrôle supérieur de la taille des particules et à réduire les coûts opérationnels.

Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions KINTEK peuvent améliorer vos résultats.

Guide Visuel

Produits associés

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire de laboratoire à billes rotatives

Les gens demandent aussi

- Pourquoi un broyeur à grain est-il utilisé avant la conversion thermochimique des matériaux de biomasse ? Maximiser l'efficacité de la réaction

- Qu'est-ce que la comminution en échantillonnage ? La clé de résultats de laboratoire précis et représentatifs

- Quel est le but principal de l'utilisation d'outils de broyage comme les mortiers en agate ? Optimiser les performances des électrodes LTO

- Quel est le principe d'un broyeur à cylindres ? Obtenez un broyage et une dispersion précis pour vos matériaux

- Quel est le mécanisme d'une rectifieuse ? Obtenez une précision et des finitions de surface supérieures

- Qu'est-ce qu'un mélangeur utilisé en laboratoire ? Un guide des mélangeurs à vortex et des broyeurs mélangeurs

- Quelle est la plage de granulométrie d'un broyeur à boulets ? Obtenez un broyage précis de 10 mm à la sous-micronique

- Comment les homogénéisateurs à ultrasons facilitent-ils la rupture cellulaire des microalgues ? Améliorez l'extraction grâce à la cavitation acoustique