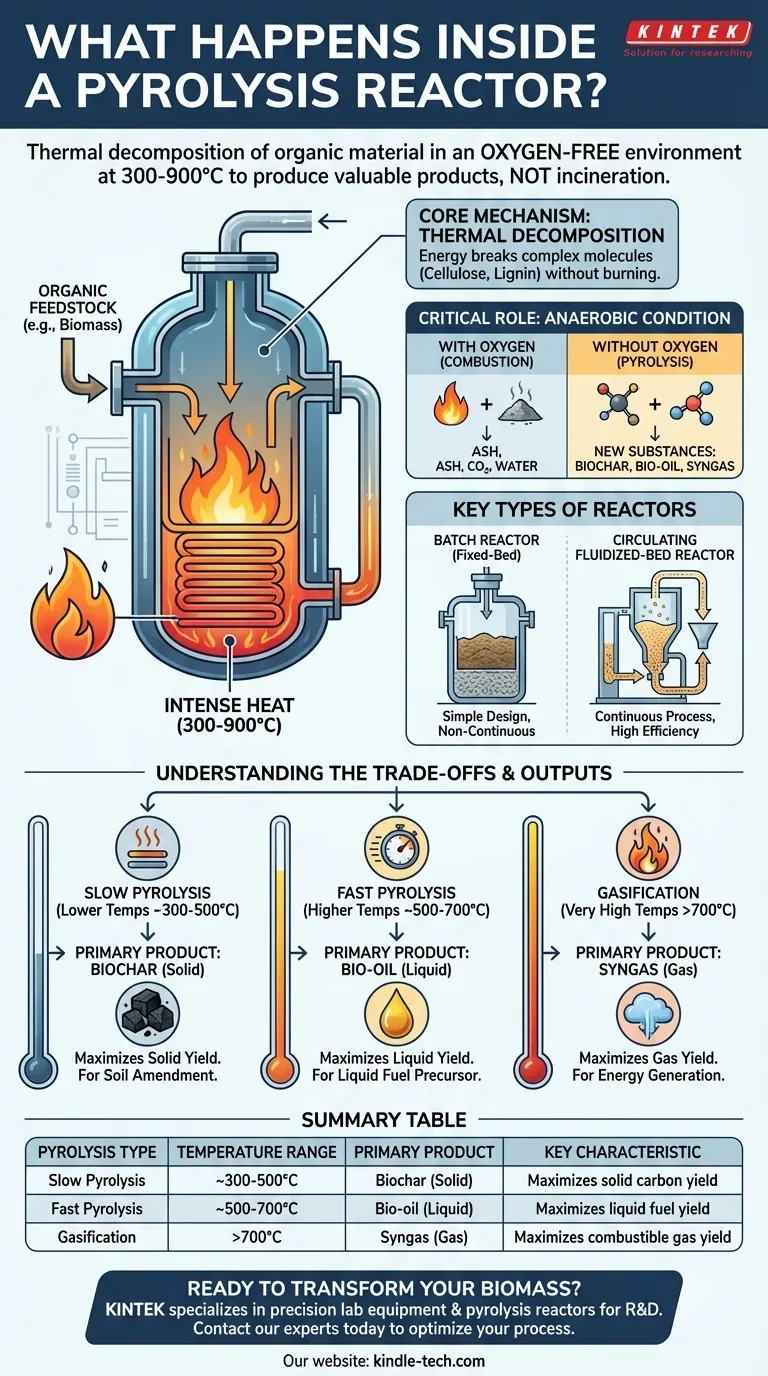

À l'intérieur d'un réacteur de pyrolyse, la matière organique est soumise à une chaleur intense dans un environnement totalement dépourvu d'oxygène. Ce processus, connu sous le nom de décomposition thermique, se produit à des températures comprises entre 300 et 900°C, décomposant la structure moléculaire complexe de la matière première en produits plus simples et plus précieux sans la laisser brûler.

Un réacteur de pyrolyse est fondamentalement un récipient de traitement chimique, pas un incinérateur. En contrôlant précisément la chaleur et en éliminant l'oxygène, il déconstruit des matériaux comme la biomasse pour produire intentionnellement un mélange spécifique de produits solides (biochar), liquides (bio-huile) et gazeux (syngaz).

Le mécanisme principal : la décomposition thermique

La fonction d'un réacteur de pyrolyse est mieux comprise par ses deux paramètres opérationnels définis : l'absence d'oxygène et l'application d'une chaleur élevée.

Le rôle critique d'un environnement sans oxygène

La caractéristique déterminante de la pyrolyse est la condition anaérobie (sans oxygène) à l'intérieur du réacteur.

En présence d'oxygène, le chauffage de la matière organique provoque la combustion, qui libère de l'énergie mais produit principalement des cendres, du dioxyde de carbone et de l'eau.

En éliminant l'oxygène, le réacteur empêche la combustion. Au lieu de cela, l'énergie appliquée rompt les liaisons chimiques au sein du matériau lui-même, le reformant en de nouvelles substances.

Comment la haute température entraîne la transformation

La chaleur est le moteur de la pyrolyse. Elle fournit l'énergie nécessaire pour décomposer les grandes molécules complexes présentes dans la biomasse, telles que la cellulose, l'hémicellulose et la lignine.

La température spécifique utilisée à l'intérieur du réacteur est un paramètre de contrôle critique, car elle influence directement les rendements finaux des produits.

Principaux types de réacteurs de pyrolyse

Bien que le principe de base reste le même, les réacteurs sont conçus différemment pour s'adapter à diverses échelles et besoins opérationnels.

Le réacteur discontinu (Batch Reactor)

Un réacteur de pyrolyse discontinu, parfois appelé réacteur à lit fixe, est la conception la plus simple. Il fonctionne comme un four.

La matière première est chargée dans un récipient scellé, le récipient est chauffé à la température cible pendant une durée définie, puis il est refroidi avant que les produits ne soient retirés. Cette conception est robuste et bien adaptée aux opérations qui ne nécessitent pas une production continue.

Le réacteur à lit fluidisé circulant

Pour les opérations à grande échelle industrielle, un réacteur à lit fluidisé circulant offre un processus continu.

Dans ce système, un lit de matière chaude et fluide (comme du sable) est mis en circulation à l'intérieur du réacteur. Lorsque la biomasse est introduite, ce milieu circulant chaud assure un transfert de chaleur extrêmement rapide et uniforme, rendant le processus très efficace pour une production continue.

Comprendre les compromis

L'efficacité d'un réacteur de pyrolyse est mesurée par sa capacité à produire un rendement souhaité. Ceci est déterminé par un compromis entre la température, le taux de chauffage et le type de réacteur.

La température dicte le produit

La variable la plus importante est la température. Différentes plages de température favorisent différents produits.

- Pyrolyse lente (températures plus basses, ~300-500°C) : Des taux de chauffage plus lents à des températures plus basses maximisent le rendement du produit solide, le biochar.

- Pyrolyse rapide (températures plus élevées, ~500-700°C) : Un chauffage très rapide à des températures plus élevées maximise le rendement du produit liquide, le bio-huile.

- Gazéification (températures très élevées, >700°C) : Aux températures les plus élevées, le processus favorise la production de syngaz, le produit gazeux.

La conception du réacteur influence l'efficacité et l'échelle

Le choix entre un réacteur discontinu et un réacteur circulant implique un compromis entre la simplicité et le débit.

Un réacteur discontinu est plus simple à construire et à utiliser, mais il est moins efficace pour la production continue à grande échelle. Un réacteur circulant est plus complexe et plus coûteux, mais il est essentiel pour le débit à haute efficacité requis pour la production d'énergie renouvelable.

Adapter le processus à votre objectif

Le choix des bonnes conditions de pyrolyse dépend entièrement du produit final souhaité.

- Si votre objectif principal est de produire du biochar pour l'amendement du sol : Utilisez un processus de pyrolyse lente à des températures plus basses, souvent dans un réacteur discontinu plus simple.

- Si votre objectif principal est de générer du bio-huile comme précurseur de carburant liquide : Employez un processus de pyrolyse rapide à des températures modérées à élevées dans un système permettant un transfert de chaleur rapide, comme un réacteur à lit fluidisé.

- Si votre objectif principal est de créer du syngaz pour la production d'énergie : Opérez à des températures très élevées pour maximiser la conversion de la matière première en un gaz combustible.

En fin de compte, un réacteur de pyrolyse est un outil thermique précis conçu pour libérer une valeur spécifique des matières organiques en gérant soigneusement leur décomposition.

Tableau récapitulatif :

| Type de pyrolyse | Plage de température | Produit principal | Caractéristique clé |

|---|---|---|---|

| Pyrolyse lente | ~300-500°C | Biochar (Solide) | Maximise le rendement en carbone solide |

| Pyrolyse rapide | ~500-700°C | Bio-huile (Liquide) | Maximise le rendement en carburant liquide |

| Gazéification | >700°C | Syngaz (Gaz) | Maximise le rendement en gaz combustible |

Prêt à transformer votre biomasse en produits précieux ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les réacteurs de pyrolyse conçus pour la recherche et le développement. Que vous vous concentriez sur la production de biochar pour l'agriculture, de bio-huile pour l'énergie renouvelable ou de syngaz pour la production d'électricité, nos réacteurs offrent le contrôle précis de la température et l'environnement sans oxygène essentiels à une pyrolyse réussie.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent optimiser votre processus de pyrolyse et vous aider à atteindre vos objectifs de durabilité et d'énergie.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide haute pression de laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps