À la base, un pot de broyeur à boulets est un conteneur à haute résistance conçu pour contenir le matériau et les médias de broyage pour le traitement dans un broyeur à boulets. Il agit comme le récipient de réaction où des forces mécaniques — impact et attrition — sont appliquées pour moudre, mélanger, homogénéiser ou allier mécaniquement des matériaux solides. Le pot est scellé, placé dans le broyeur et soumis à un mouvement rotatif ou planétaire intense pour obtenir la réduction de taille de particule ou l'homogénéisation souhaitée.

Le choix d'un pot de broyeur à boulets n'est pas seulement une question de trouver un conteneur adapté. C'est une variable critique du processus qui contrôle directement l'efficacité du broyage, la contamination de l'échantillon et le succès ultime de votre objectif de traitement des matériaux.

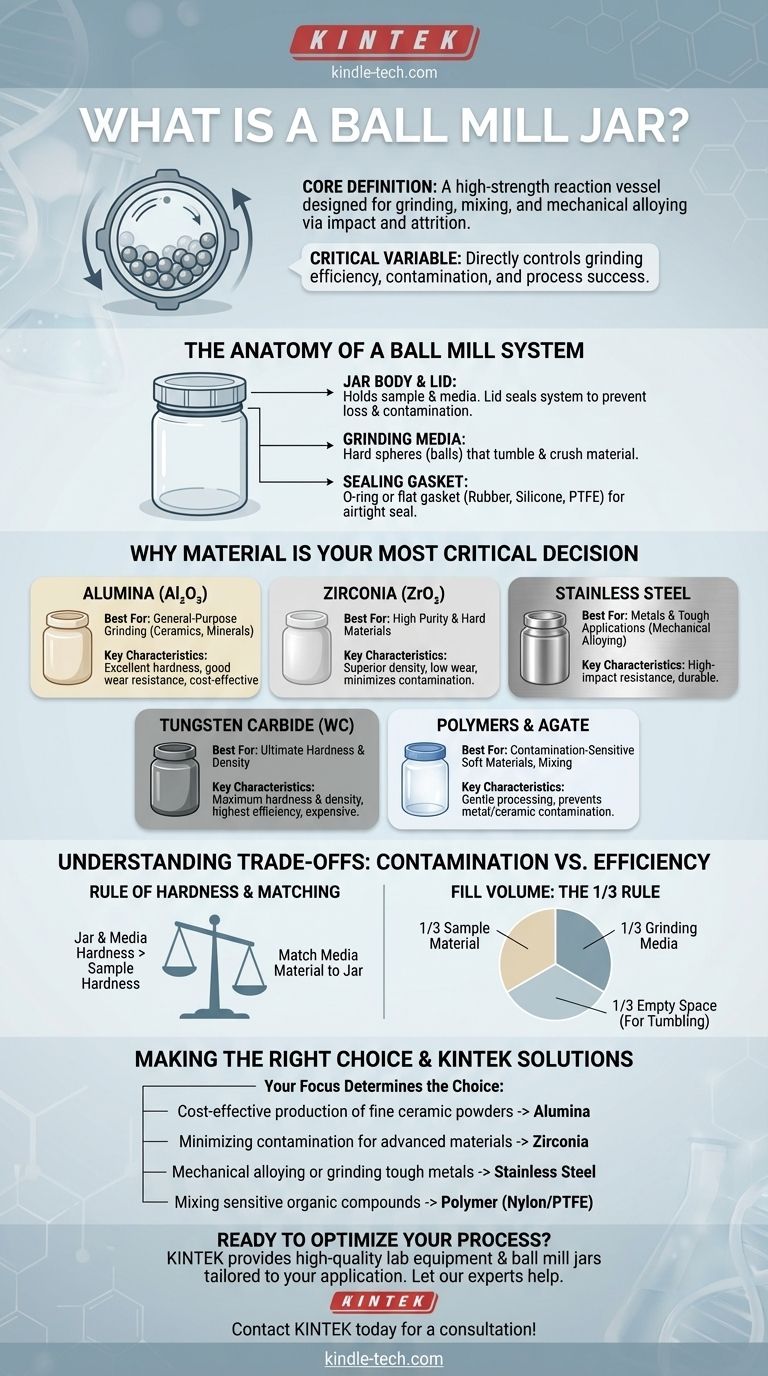

L'anatomie d'un système de broyeur à boulets

Le pot de broyeur à boulets est le composant central d'un système plus vaste. Comprendre comment il interagit avec les autres pièces est essentiel pour son utilisation efficace.

Le corps du pot et le couvercle

Le corps principal du pot contient l'échantillon et les médias de broyage. Le couvercle, souvent fixé par un collier de serrage, scelle le système. Cela empêche la perte de matériau et protège l'échantillon de la contamination atmosphérique.

Les médias de broyage

Les médias de broyage sont généralement des billes sphériques fabriquées à partir d'un matériau très dur. Ils sont les principaux instruments de force. Lorsque le pot tourne, les médias tombent en cascade et culbutent, écrasant le matériau piégé entre eux.

Le joint d'étanchéité

Un joint torique ou un joint plat, généralement en caoutchouc, silicone ou PTFE, se situe entre le pot et le couvercle. Il crée un joint hermétique, essentiel pour le broyage humide (utilisant un liquide) ou lors du travail avec des matériaux sensibles à l'oxygène.

Pourquoi le matériau du pot est votre décision la plus critique

Le matériau du pot et des médias de broyage est le choix le plus important que vous ferez. Il dicte la performance et détermine le type de contamination par traces introduite dans votre échantillon.

Pour le broyage polyvalent : l'alumine

L'alumine (Al₂O₃) est le cheval de bataille de nombreux laboratoires. Elle offre une excellente dureté et une bonne résistance à l'usure à un coût modéré. C'est le choix par défaut pour le broyage d'une large gamme de céramiques, de minéraux et de verres où une contamination mineure par l'alumine est acceptable.

Pour les matériaux très purs et durs : la zircone

La zircone (ZrO₂) représente une amélioration en termes de performance et de coût. Elle est nettement plus dense et plus résistante à la fracture que l'alumine, ce qui conduit à un broyage plus efficace et à une usure bien moindre. Elle est idéale pour les applications où la pureté de l'échantillon est primordiale ou lors du broyage de matériaux très durs.

Pour les métaux et les applications exigeantes : l'acier inoxydable

Les pots en acier inoxydable sont extrêmement résistants et supportent bien les forces d'impact élevées. Ils sont le choix préféré pour l'alliage mécanique, le broyage de métaux ou toute application où une certaine contamination par le fer (Fe), le chrome (Cr) ou le nickel (Ni) est tolérable.

Pour la dureté et la densité ultimes : le carbure de tungstène

Le carbure de tungstène (WC) est l'un des matériaux les plus durs et les plus denses disponibles pour les pots de broyage. Il fournit l'énergie de broyage la plus élevée possible et est utilisé pour désagréger des matériaux extrêmement durs ou cassants avec une efficacité maximale. C'est aussi l'option la plus coûteuse.

Pour les matériaux tendres sensibles à la contamination : polymères et agate

Les pots fabriqués en nylon, polyuréthane (PU) ou PTFE sont utilisés lorsque la contamination métallique ou céramique doit être complètement évitée. Ils sont beaucoup plus souples et sont principalement destinés au mélange ou à la désagglomération douce, et non au broyage agressif. L'agate, une pierre naturelle, est utilisée dans les applications à faible énergie où la silice (SiO₂) est un contaminant non critique.

Comprendre les compromis : contamination contre efficacité

Choisir un pot est un exercice d'équilibre. Le choix idéal minimise la contamination tout en maximisant l'efficacité de votre processus.

La règle de la dureté

Pour minimiser la contamination provenant du pot et des médias, ils doivent être plus durs que le matériau que vous broyez. Si l'échantillon est plus dur, il abrasera le pot et les médias, introduisant des impuretés importantes.

Correspondance entre le matériau du pot et celui des médias

Pour une pureté optimale, le matériau des médias de broyage doit toujours correspondre au matériau du pot. Utiliser des billes d'acier dans un pot en zircone, par exemple, provoquera une usure rapide des billes et introduira une forte contamination ferreuse dans votre échantillon et sur la paroi du pot en zircone.

Le rapport de volume de remplissage

L'efficacité du broyage est maximale lorsque le pot est correctement rempli. Une ligne directrice courante est la « règle du 1/3 » : 1/3 de matériau échantillon, 1/3 de médias de broyage et 1/3 d'espace vide pour permettre un culbutage et un mouvement en cascade efficaces.

Faire le bon choix pour votre application

Votre objectif spécifique détermine le bon matériau de pot.

- Si votre objectif principal est la production économique de poudres céramiques fines : Un ensemble pot et médias en alumine est votre choix le plus pratique.

- Si votre objectif principal est de minimiser la contamination pour les matériaux avancés ou les produits pharmaceutiques : Un système en zircone est l'investissement supérieur pour garantir la pureté de l'échantillon.

- Si votre objectif principal est l'alliage mécanique ou le broyage de métaux résistants : Un pot en acier inoxydable offre la durabilité et la résistance aux chocs nécessaires.

- Si votre objectif principal est le mélange de composés organiques sensibles sans réduction de taille : Un pot en polymère, tel que le nylon ou le PTFE, empêchera toute contamination indésirable et toute altération de l'échantillon.

En traitant le pot comme un composant actif et critique de votre processus, vous obtenez un contrôle précis sur l'état final de votre matériau.

Tableau récapitulatif :

| Matériau du pot | Idéal pour | Caractéristiques clés |

|---|---|---|

| Alumine (Al₂O₃) | Broyage polyvalent (céramiques, minéraux) | Excellente dureté, bonne résistance à l'usure, économique |

| Zircone (ZrO₂) | Applications de haute pureté, matériaux durs | Densité supérieure, faible usure, minimise la contamination |

| Acier inoxydable | Alliage mécanique, métaux résistants | Haute résistance aux chocs, durable |

| Carbure de tungstène | Matériaux extrêmement durs/fragiles | Dureté et densité maximales, efficacité la plus élevée |

| Polymères (Nylon, PTFE) | Matériaux tendres sensibles à la contamination, mélange | Traitement doux, empêche la contamination métallique/céramique |

Prêt à optimiser votre processus de broyage ? Le bon pot de broyeur à boulets est essentiel pour obtenir la taille de particule et la pureté de l'échantillon souhaitées. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris une gamme complète de pots de broyeur à boulets et de médias de broyage adaptés à votre application spécifique — de l'alumine économique aux systèmes en zircone de haute pureté. Laissez nos experts vous aider à sélectionner la solution parfaite pour améliorer l'efficacité de votre laboratoire et garantir des résultats sans contamination. Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse horizontale à dix corps pour laboratoire

- Meuleuse de laboratoire vibrante à haute énergie, type à double réservoir

- Meuleuse planétaire à billes haute énergie pour laboratoire de type réservoir horizontal

- Meuleuse planétaire de laboratoire Meuleuse planétaire

Les gens demandent aussi

- Sur quel principe repose le broyeur à boulets ? Impact et attrition pour un broyage efficace

- Pourquoi le nitrure de silicium ou la zircone sont-ils préférés pour le broyage des précurseurs d'iodo-vanadate-plomb ? Assurer des résultats de haute pureté

- Pourquoi un broyeur à billes avec revêtement en Y-ZrO2 est-il nécessaire pour la synthèse de Na3PS4 ? Assurer la pureté des électrolytes sulfurés

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique