Essentiellement, le dépôt physique en phase vapeur (PVD) est un processus basé sur le vide utilisé pour appliquer un revêtement exceptionnellement mince mais très durable sur une surface. Cette technique implique la transformation d'un matériau source solide en vapeur, qui se condense ensuite sur l'objet cible pour former une nouvelle couche de surface haute performance. Ce dépôt se produit atome par atome ou molécule par molécule, créant un film remarquablement pur, dense et fortement lié au substrat.

Le revêtement PVD n'est pas simplement une couche appliquée sur une surface ; c'est un processus d'ingénierie des matériaux qui améliore fondamentalement les propriétés d'un produit. Il crée une surface intégrée avec une dureté, une résistance à la corrosion et une réduction de l'usure supérieures, le tout dans un film qui n'a souvent que quelques microns d'épaisseur.

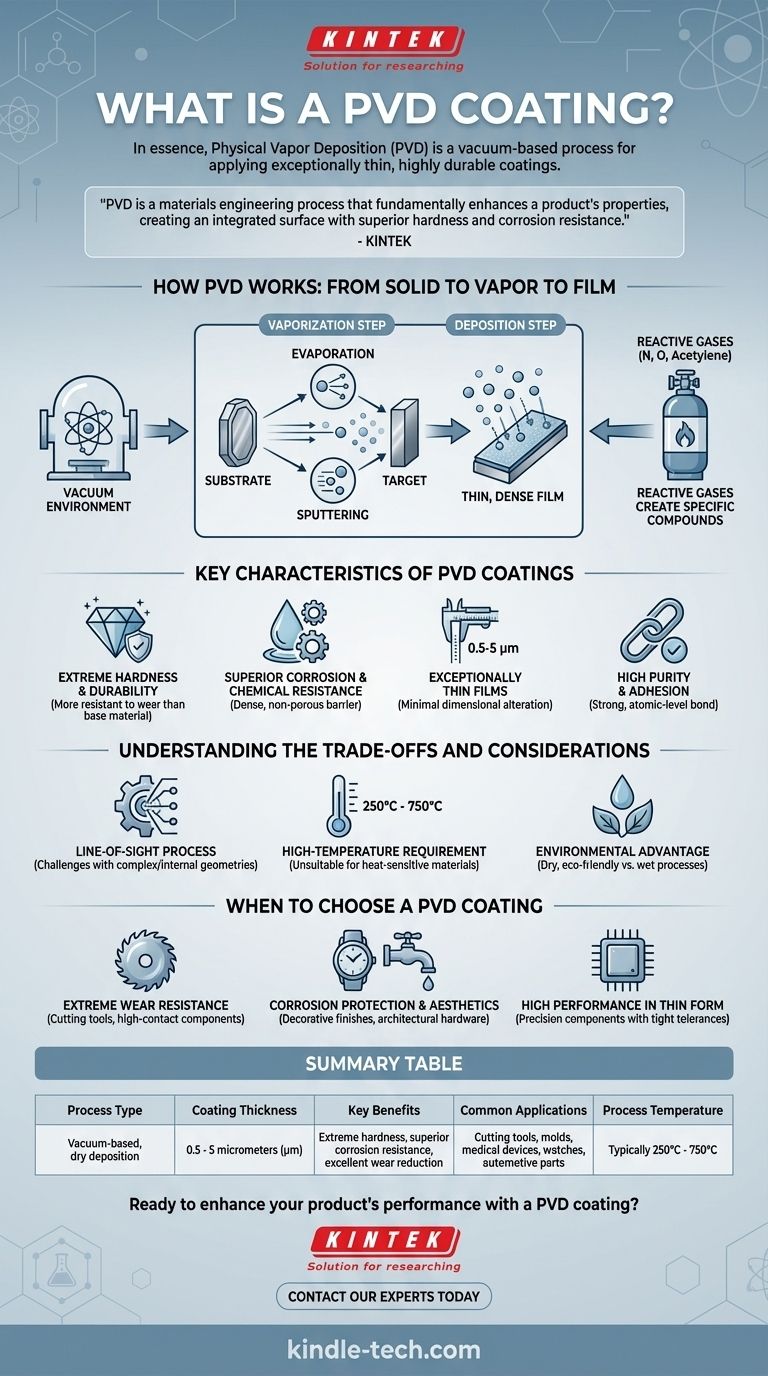

Comment fonctionne le PVD : du solide à la vapeur, puis au film

Le processus PVD est une technique sophistiquée réalisée à l'intérieur d'une chambre à vide pour garantir la pureté et la qualité du revêtement final. L'ensemble de la méthode peut être décomposé en quelques étapes critiques.

L'environnement sous vide

Premièrement, l'objet à revêtir (le substrat) est placé dans une chambre à vide. L'air et les autres gaz sont pompés pour créer un environnement de vide poussé, ce qui est crucial pour éviter la contamination et permettre aux atomes vaporisés de voyager librement jusqu'au substrat.

L'étape de vaporisation

Un matériau source solide, connu sous le nom de cible, est converti en vapeur. C'est la partie « physique » du PVD et elle est généralement réalisée selon l'une des deux méthodes principales :

- Évaporation : Le matériau cible est chauffé jusqu'à ce qu'il s'évapore, souvent à l'aide d'un faisceau d'électrons ou d'un arc cathodique à haute énergie.

- Pulvérisation cathodique (Sputtering) : La cible est bombardée par des ions énergétiques (généralement d'un gaz inerte comme l'argon), qui arrachent physiquement des atomes de la surface de la cible.

L'étape de dépôt

Les atomes ou molécules vaporisés traversent le vide et se condensent sur le substrat. Ce processus construit un film mince, uniforme et très dense. Pour assurer une liaison solide, le substrat est souvent bombardé par des ions avant le début du dépôt, créant une surface atomiquement propre pour que le revêtement y adhère.

Le rôle des gaz réactifs

Pour créer des composés de revêtement spécifiques, des gaz réactifs tels que l'azote, l'oxygène ou l'acétylène peuvent être introduits dans la chambre. Ces gaz réagissent avec les atomes métalliques vaporisés pour former des composés céramiques (comme le nitrure de titane) sur le substrat, permettant un contrôle précis des propriétés finales du revêtement telles que la dureté, la couleur et la lubrification.

Caractéristiques clés des revêtements PVD

La nature atomique du processus PVD donne des revêtements avec des caractéristiques distinctes et très souhaitables qui les différencient des méthodes traditionnelles comme la galvanoplastie ou la peinture.

Dureté et durabilité extrêmes

Les revêtements PVD sont souvent nettement plus durs et plus résistants à l'usure que le matériau de base qu'ils recouvrent. Cela les rend idéaux pour prolonger la durée de vie des outils de coupe, des moules et d'autres composants soumis à une friction et une abrasion élevées.

Résistance supérieure à la corrosion et aux produits chimiques

Le film déposé est extrêmement dense et non poreux, créant une barrière efficace qui protège le substrat sous-jacent de l'oxydation et des attaques chimiques. C'est un avantage majeur pour les produits utilisés dans des environnements difficiles.

Films exceptionnellement minces

Les revêtements PVD sont incroyablement minces, allant généralement de 0,5 à 5 micromètres (μm). Cela signifie qu'ils peuvent améliorer les propriétés de surface d'une pièce sans en modifier significativement les dimensions, rendant le processus adapté aux composants de précision avec des tolérances serrées.

Haute pureté et adhérence

Étant donné que le processus se déroule sous vide, le film résultant est de très haute pureté. Le bombardement ionique qui précède et accompagne parfois le processus de revêtement crée une liaison atomique exceptionnellement solide entre le revêtement et le substrat, empêchant l'écaillage ou le pelage.

Comprendre les compromis et les considérations

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses exigences opérationnelles est essentiel pour l'appliquer correctement.

Processus à ligne de visée

Le PVD est une technique à « ligne de visée », ce qui signifie que le matériau de revêtement voyage en ligne droite de la source au substrat. Le revêtement de géométries complexes, invisibles ou internes peut être difficile et peut nécessiter des dispositifs de rotation sophistiqués pour assurer une couverture uniforme.

Exigence de haute température

La plupart des processus PVD fonctionnent à des températures élevées, souvent entre 250°C et 750°C (480°F à 1380°F). Cette chaleur élevée est nécessaire pour favoriser une bonne adhérence et une bonne densité de film, mais elle rend le processus inapproprié pour les matériaux sensibles à la température comme certains plastiques ou alliages à bas point de fusion.

L'avantage environnemental

Comparé aux procédés humides traditionnels comme la galvanoplastie, qui impliquent des produits chimiques dangereux et produisent des déchets toxiques, le PVD est un processus sec et respectueux de l'environnement. Cela est devenu un avantage significatif dans la fabrication moderne.

Quand choisir un revêtement PVD

La décision d'utiliser le PVD doit être motivée par les objectifs de performance spécifiques de votre produit.

- Si votre objectif principal est une résistance à l'usure extrême et une longévité : Le PVD offre une dureté de surface qui prolonge considérablement la durée de vie des outils de coupe, des matrices et des composants à contact élevé.

- Si votre objectif principal est la protection contre la corrosion avec un contrôle esthétique : Le PVD offre une barrière supérieure contre les agressions environnementales tout en offrant une large gamme de finitions décoratives et durables pour les montres, les robinets ou la quincaillerie architecturale.

- Si votre objectif principal est la haute performance dans un format mince : Le PVD est idéal pour les composants de précision où les tolérances dimensionnelles sont critiques, car le revêtement ajoute une épaisseur minimale tout en maximisant les propriétés de surface.

En comprenant ses principes, vous pouvez utiliser le PVD non seulement comme une finition, mais comme un outil stratégique pour améliorer les performances des matériaux.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Type de processus | Dépôt sec basé sur le vide |

| Épaisseur du revêtement | 0,5 - 5 micromètres (µm) |

| Avantages principaux | Dureté extrême, résistance supérieure à la corrosion, excellente réduction de l'usure |

| Applications courantes | Outils de coupe, moules, dispositifs médicaux, montres, pièces automobiles |

| Température du processus | Typiquement 250°C - 750°C (480°F - 1380°F) |

Prêt à améliorer les performances de votre produit avec un revêtement PVD ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables avancés pour la science des matériaux et l'ingénierie des surfaces. Notre expertise peut vous aider à déterminer si le PVD est la bonne solution pour votre application, que vous développiez des outils à forte usure, des composants résistants à la corrosion ou des biens de consommation de précision.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un revêtement PVD peut apporter la durabilité et les performances que votre projet exige.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à chaud sous vide automatique à écran tactile

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Autoclave Stérilisateur de Laboratoire Machine de Stérilisation de Poudre d'Herbes pour Plantes

Les gens demandent aussi

- Combien de types de pulvérisation cathodique existe-t-il ? Un guide sur les techniques DC, RF et avancées

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes

- Quelle est la fréquence RF pour la pulvérisation cathodique ? Déverrouiller la norme pour les matériaux isolants

- Combien de types de techniques de dépôt en phase vapeur existent ? PVD vs. CVD expliqués