À la base, un réacteur de pyrolyse est un récipient spécialisé à haute température qui décompose chimiquement les matières organiques dans un environnement sans oxygène. Ce processus, connu sous le nom de pyrolyse, décompose la matière première comme la biomasse, les plastiques ou les pneus en trois produits précieux : un combustible liquide (bio-huile), un gaz combustible (syngaz) et un résidu solide riche en carbone (biochar). La conception du réacteur contrôle l'efficacité et le rendement final de cette transformation.

Le défi fondamental de la pyrolyse n'est pas seulement d'appliquer de la chaleur, mais de contrôler précisément comment cette chaleur est transférée à la matière première. Les différentes conceptions de réacteurs représentent différentes stratégies pour gérer ce transfert de chaleur, ce qui détermine à son tour si vous produisez principalement du combustible liquide, du charbon solide ou du gaz.

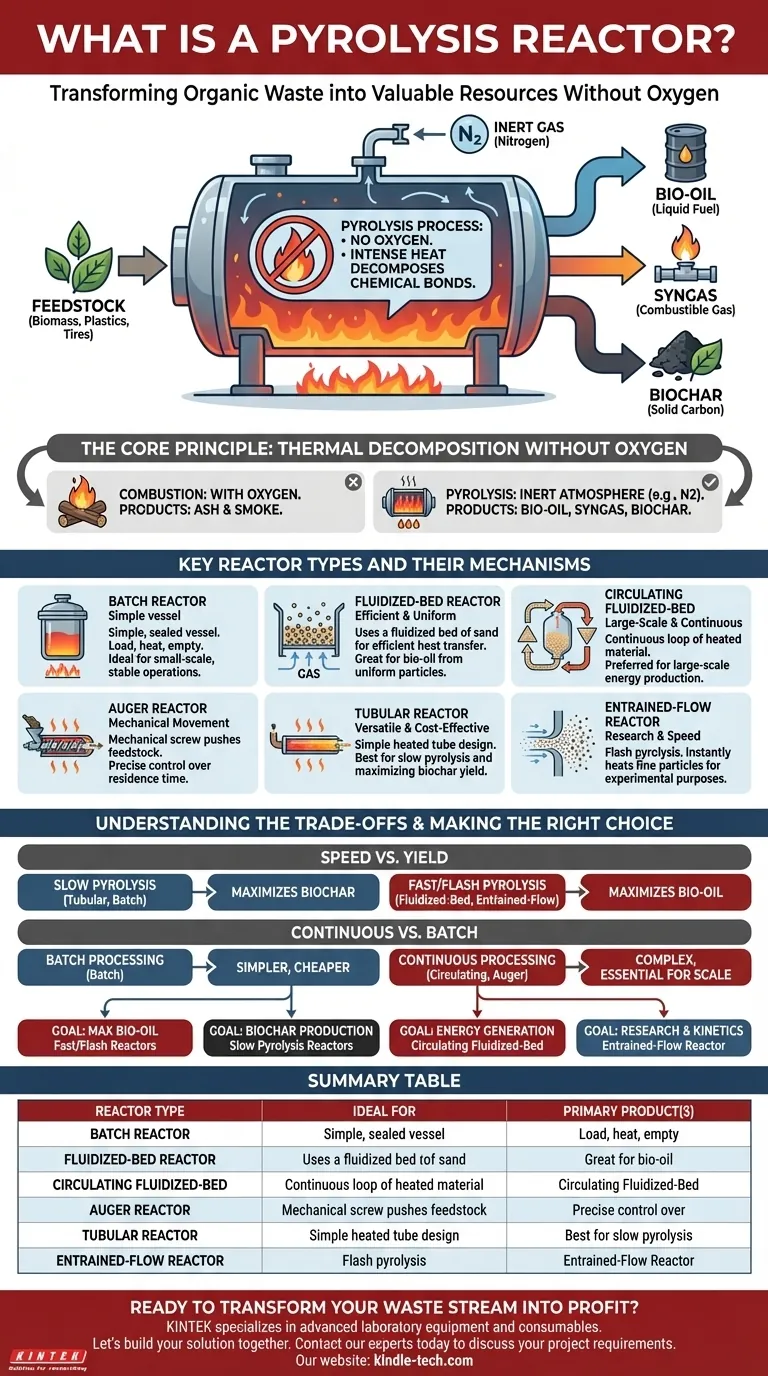

Le principe fondamental : Décomposition thermique sans oxygène

Avant de comparer les types de réacteurs, il est essentiel de comprendre le processus qu'ils sont conçus pour faciliter. La pyrolyse est fondamentalement différente de la combustion car elle se produit en l'absence d'oxygène.

Le rôle d'une atmosphère inerte

Au lieu de brûler, la chaleur intense rompt les liaisons chimiques au sein de la matière organique. Pour éviter la combustion, le réacteur est purgé avec un gaz inerte, généralement de l'azote.

Cette décomposition contrôlée garantit que le matériau est transformé en sous-produits précieux plutôt que de simplement se transformer en cendres et en fumée.

Les trois produits primaires

Le rendement d'un réacteur de pyrolyse est toujours un mélange de trois produits principaux. La conception du réacteur et les paramètres de fonctionnement (comme la température et le taux de chauffage) déterminent le rapport de ces rendements.

- Bio-huile (huile de pyrolyse) : Un combustible liquide qui peut être raffiné pour être utilisé dans les moteurs et les chaudières.

- Syngaz (gaz de synthèse) : Un mélange de gaz combustibles comme l'hydrogène et le monoxyde de carbone, qui peut être utilisé pour générer de la chaleur ou de l'électricité.

- Biochar : Un matériau solide stable riche en carbone qui peut être utilisé comme amendement du sol, pour la filtration ou comme combustible solide.

Types de réacteurs clés et leurs mécanismes

Le "meilleur" réacteur est celui qui convient le mieux à une matière première spécifique et au produit désiré. Chaque conception utilise un mécanisme différent pour déplacer le matériau et transférer la chaleur.

Réacteurs discontinus (l'approche la plus simple)

Un réacteur discontinu est la conception la plus simple, souvent un simple récipient scellé. La matière première est chargée, le récipient est scellé et chauffé pendant une période donnée, puis les produits sont retirés.

Ceux-ci sont idéaux pour les opérations qui ne nécessitent pas un rendement continu et où la stabilité du processus est plus importante que la vitesse. Considérez-le comme un autocuiseur industriel sophistiqué.

Réacteurs à lit fluidisé (pour un rendement élevé)

Ces réacteurs contiennent un lit de matériau granulaire, tel que du sable. Un gaz inert est forcé par le bas, ce qui fait que le sable et les particules de matière première se comportent comme un fluide.

Cette "fluidisation" crée un transfert de chaleur extrêmement efficace et uniforme, rendant ces réacteurs très efficaces pour produire des bio-huiles à partir de petites particules uniformes comme la sciure de bois ou les déchets agricoles.

Réacteurs à lit fluidisé circulant (pour une échelle continue)

Il s'agit d'une évolution de la conception à lit fluidisé, conçue pour un fonctionnement continu à grande échelle. Il fonctionne en faisant circuler constamment le matériau de lit chauffé (sable) et la matière première entre le réacteur et un appareil de chauffage séparé.

Cette boucle continue en fait une technologie privilégiée pour les applications industrielles comme la production d'énergie renouvelable et la production d'électricité.

Réacteurs à vis sans fin (mouvement mécanique)

Un réacteur à vis sans fin utilise une grande vis motorisée pour pousser mécaniquement la matière première à travers une chambre chauffée. Le transfert de chaleur repose sur le contact direct du matériau avec les parois chaudes du réacteur.

Contrairement aux conceptions à lit fluidisé qui reposent sur le flux de gaz, cette méthode utilise une force mécanique, offrant un contrôle précis sur le temps que le matériau passe dans la zone chaude.

Réacteurs tubulaires (polyvalents et économiques)

Comme son nom l'indique, ce réacteur se compose d'un tube chauffé à travers lequel passe la matière première. Sa conception simple entraîne des coûts de construction et d'exploitation inférieurs.

Bien que suffisamment polyvalents pour différentes vitesses de pyrolyse, les réacteurs tubulaires sont mieux adaptés à la pyrolyse lente, où l'objectif est souvent de maximiser le rendement en biochar solide.

Réacteurs à flux entraîné (pour la recherche et la vitesse)

Dans cette conception, de très fines particules de matière première sont "entraînées" ou transportées par un flux de gaz chaud, les chauffant presque instantanément. Ce processus est connu sous le nom de pyrolyse flash.

En raison du chauffage rapide et du temps de réaction court, ces réacteurs sont principalement utilisés à des fins expérimentales pour étudier la cinétique chimique de la pyrolyse et maximiser les rendements en huile liquide.

Comprendre les compromis

Le choix d'un réacteur implique d'équilibrer des priorités concurrentes. La conception que vous choisissez a un impact direct sur votre rendement, la complexité opérationnelle et les coûts.

Vitesse vs. Rendement

Le taux de chauffage est le facteur le plus critique déterminant le rapport des produits.

- Pyrolyse lente (par exemple, tubulaire, discontinue) : Maximise la production de biochar solide.

- Pyrolyse rapide et flash (par exemple, à lit fluidisé, à flux entraîné) : Maximise le rendement en bio-huile liquide.

Traitement continu vs. discontinu

Un réacteur discontinu est plus simple et moins cher, mais nécessite des arrêts et des démarrages pour chaque charge. Les réacteurs continus (comme les conceptions à circulation ou à vis sans fin) sont plus complexes mais sont essentiels pour la production à l'échelle industrielle où un rendement constant est requis.

Matière première et construction

Les réacteurs sont généralement construits à partir de matériaux robustes comme la tôle de chaudière Q245R ou l'acier inoxydable 304 pour résister aux températures élevées et à l'environnement potentiellement corrosif. Le type de réacteur doit également correspondre à la matière première ; un réacteur à lit fluidisé fonctionne mieux avec de petites particules uniformes, tandis que d'autres conceptions peuvent gérer des matériaux moins uniformes.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par votre objectif final. Le réacteur est un outil conçu pour atteindre un résultat chimique spécifique.

- Si votre objectif principal est de maximiser la production de bio-huile liquide : Un réacteur de pyrolyse rapide ou flash comme un réacteur à lit fluidisé ou à flux entraîné est le choix le plus efficace.

- Si votre objectif principal est de produire du biochar solide pour l'agriculture ou la filtration : Un réacteur de pyrolyse lente, tel qu'un système tubulaire ou discontinu, est la voie idéale.

- Si votre objectif principal est la production d'énergie continue à grande échelle : Un réacteur à lit fluidisé circulant offre le débit et l'efficacité nécessaires pour les applications industrielles.

- Si votre objectif principal est la recherche et l'analyse de processus : Un réacteur à flux entraîné offre la précision et le contrôle nécessaires pour étudier la cinétique fondamentale de la pyrolyse.

En fin de compte, le réacteur est un outil conçu pour contrôler précisément la chaleur et le temps, et choisir le bon transforme un problème de déchets en une ressource précieuse.

Tableau récapitulatif :

| Type de réacteur | Idéal pour | Caractéristique clé | Produit(s) principal(aux) |

|---|---|---|---|

| Réacteur discontinu | Petite échelle, opérations simples | Récipient scellé, comme un autocuiseur industriel | Biochar |

| Réacteur à lit fluidisé | Haute efficacité, chauffage uniforme | Utilise un lit de sable "fluidisé" pour un excellent transfert de chaleur | Bio-huile |

| Lit fluidisé circulant | Grande échelle, fonctionnement continu | Fait circuler le sable chauffé en boucle pour un rendement constant | Syngaz, Bio-huile |

| Réacteur à vis sans fin | Contrôle mécanique du processus | Utilise une vis pour pousser la matière première à travers un tube chauffé | Bio-huile, Biochar |

| Réacteur tubulaire | Économique, pyrolyse lente | Conception simple de tube chauffé | Biochar |

| Réacteur à flux entraîné | Recherche, pyrolyse flash | Chauffe instantanément de fines particules transportées par un flux de gaz chaud | Bio-huile |

Prêt à transformer votre flux de déchets en profit ?

Choisir le bon réacteur de pyrolyse est essentiel pour atteindre vos objectifs spécifiques, qu'il s'agisse de maximiser le rendement en bio-huile, de produire du biochar agricole ou d'augmenter la production d'énergie.

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables. Notre expertise peut vous aider à sélectionner, optimiser et entretenir le système de pyrolyse parfait pour vos besoins de recherche ou à l'échelle pilote. Nous fournissons les réacteurs robustes à haute température dont vous avez besoin pour transformer efficacement et de manière fiable les déchets organiques en ressources précieuses.

Construisons votre solution ensemble. Contactez nos experts dès aujourd'hui pour discuter de vos exigences de projet.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

- Diamant CVD pour applications de gestion thermique

Les gens demandent aussi

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables