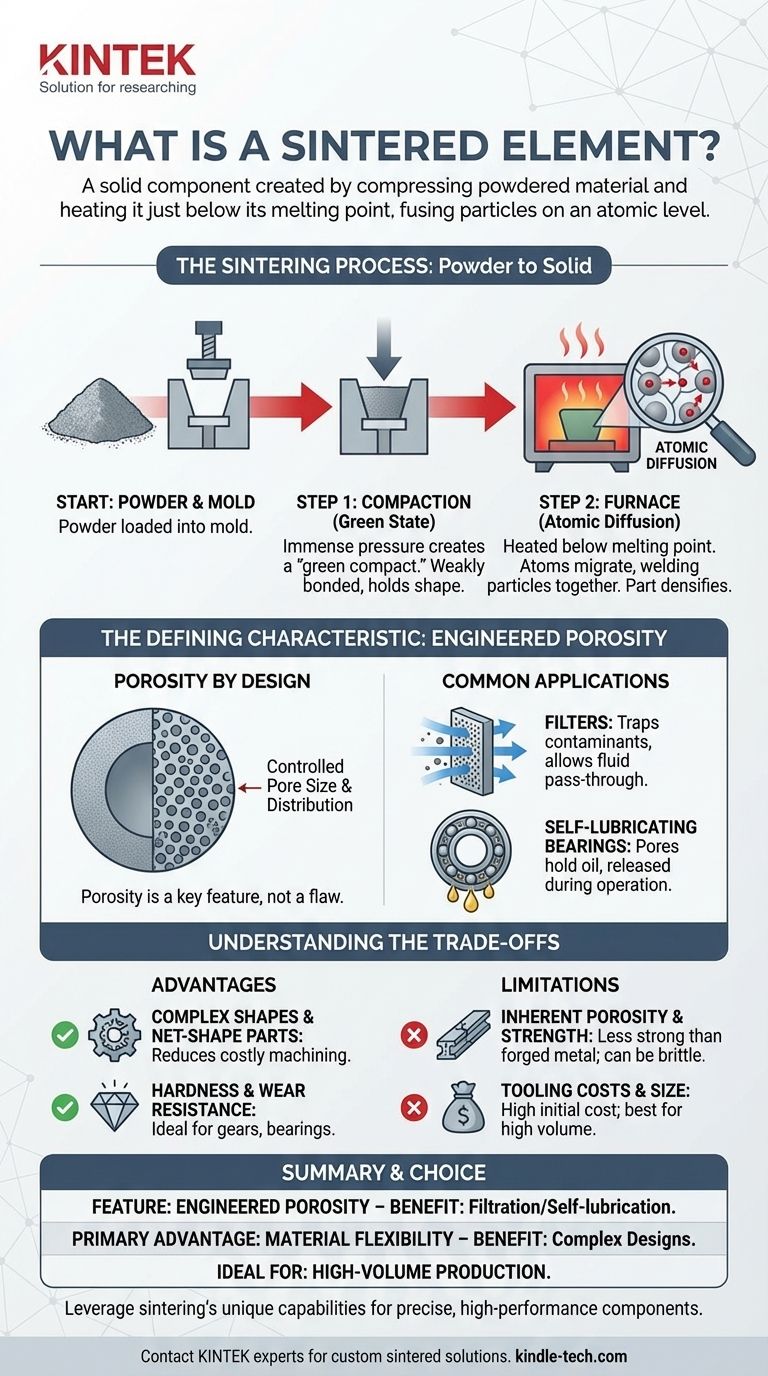

Essentiellement, un élément fritté est un composant solide créé en comprimant un matériau pulvérulent — tel que du métal, de la céramique ou du plastique — et en le chauffant juste en dessous de son point de fusion. Ce processus amène les particules de poudre individuelles à fusionner au niveau atomique, formant une structure solide et rigide. La caractéristique déterminante d'un élément fritté est que sa densité et sa porosité peuvent être précisément conçues pour des applications spécifiques.

Le concept clé à saisir est que le frittage construit un objet solide à partir de zéro, particule par particule, sans jamais faire fondre le matériau. Ce processus unique à « état solide » donne aux ingénieurs un contrôle précis sur la structure finale du matériau, créant des composants dotés de propriétés telles qu'une porosité contrôlée qui sont souvent impossibles à obtenir avec le moulage ou l'usinage traditionnels.

Comment le frittage transforme la poudre en solide

La création d'un élément fritté est un processus en plusieurs étapes qui repose sur la pression et l'énergie thermique pour modifier fondamentalement la nature d'un matériau pulvérulent.

Le point de départ : poudre et moule

Le processus commence par une poudre fine du matériau choisi. Cette poudre est soigneusement introduite dans une matrice ou un moule qui présente la forme négative de la pièce finale.

Étape 1 : Compactage (l'état « vert »)

Une pression immense est appliquée à la poudre à l'intérieur du moule. Ce compactage force les particules à entrer en contact étroit, créant une pièce fragile et faiblement liée, souvent appelée « compact vert ». Cette pièce conserve sa forme mais possède très peu de résistance structurelle.

Étape 2 : Le four (diffusion atomique)

Le compact vert est soigneusement retiré du moule et placé dans un four à haute température. Il est chauffé à une température spécifique qui est suffisamment élevée pour exciter les atomes, mais qui reste en dessous du point de fusion du matériau.

Le mécanisme de fusion

À cette température élevée, un phénomène appelé diffusion atomique se produit. Les atomes des particules individuelles migrent à travers les frontières vers leurs voisines, soudant effectivement les particules ensemble à l'échelle microscopique. Tous les liants temporaires utilisés lors du compactage sont brûlés, et la pièce se contracte et se densifie pour devenir un composant solide final.

La caractéristique déterminante : la porosité conçue

Contrairement aux métaux coulés ou forgés où la porosité est considérée comme un défaut, dans les éléments frittés, elle est souvent une caractéristique de conception clé.

Porosité par conception, pas par défaut

Puisque la pièce est construite à partir de particules individuelles, un réseau de pores microscopiques subsiste dans la structure finale. L'essentiel est que la taille et la distribution de ces pores peuvent être contrôlées avec une précision remarquable.

Contrôle de la taille des pores et de la densité

En ajustant la taille initiale de la poudre, la pression de compactage, ainsi que la température et la durée du processus de frittage, les fabricants peuvent déterminer la densité finale de la pièce. Cela permet de créer de tout, des composants presque solides aux structures hautement poreuses ressemblant à des filtres.

Applications courantes de la porosité

Cette porosité conçue est la base de nombreuses applications. Les éléments frittés sont utilisés comme filtres, où leur réseau de pores contrôlé permet aux fluides de passer tout en piégeant les contaminants. Ils sont également utilisés pour les roulements autolubrifiants, où les pores sont imprégnés d'huile qui est libérée pendant le fonctionnement.

Comprendre les compromis

Choisir un élément fritté nécessite de comprendre à la fois ses puissants avantages et ses limites inhérentes.

L'avantage : formes complexes et mélanges de matériaux

Le frittage excelle dans la production de pièces complexes de forme nette avec une grande précision, réduisant considérablement ou éliminant le besoin d'usinage secondaire coûteux. Il permet également de créer des pièces à partir de matériaux ou de combinaisons de matériaux qui ne peuvent pas être alliés par fusion.

L'avantage : dureté et résistance à l'usure

La pièce frittée finale est généralement très dure et résistante à l'usure, ce qui rend ces éléments idéaux pour les engrenages, les roulements et autres composants soumis à la friction.

La limite : porosité inhérente et résistance

Bien que solide, une pièce frittée est rarement aussi résistante qu'un composant entièrement dense fabriqué à partir de métal forgé ou laminé. La porosité résiduelle, aussi petite soit-elle, peut être un point de faiblesse, rendant potentiellement la pièce plus cassante et moins résistante aux chocs violents.

La limite : coûts d'outillage et taille

Les matrices et les moules requis pour l'étape de compactage sont coûteux à produire. Cela rend le frittage le plus rentable pour les séries de production à grand volume où le coût initial de l'outillage peut être amorti sur des milliers de pièces. Le processus est également généralement limité aux composants de petite et moyenne taille.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication dépend entièrement de votre objectif final.

- Si votre objectif principal est la filtration ou l'autolubrification : Le frittage est le choix idéal, car c'est l'un des rares processus qui vous permet de concevoir la porosité exacte dont votre application a besoin.

- Si votre objectif principal est de créer une pièce complexe à grand volume de manière rentable : Le frittage est un excellent candidat, car il produit des composants de forme quasi nette qui minimisent le gaspillage de matériaux et le travail d'usinage.

- Si votre objectif principal est une résistance maximale absolue et une résistance aux chocs : Un composant forgé ou entièrement usiné à partir d'une billette solide est probablement un choix plus approprié, car il évite la porosité inhérente d'une pièce frittée.

En comprenant les principes du frittage, vous pouvez tirer parti de ses capacités uniques pour résoudre des défis d'ingénierie que d'autres méthodes de fabrication ne peuvent aborder.

Tableau récapitulatif :

| Caractéristique | Description | Avantage |

|---|---|---|

| Processus | La poudre est compactée et chauffée en dessous du point de fusion. | Crée des pièces complexes de forme nette avec un minimum de gaspillage. |

| Caractéristique clé | Porosité conçue | Peut être conçue pour la filtration ou l'autolubrification. |

| Avantage principal | Flexibilité des matériaux et des formes | Idéal pour les matériaux difficiles à usiner et les conceptions complexes. |

| Idéal pour | Production à grand volume de petites et moyennes pièces. | Rentable pour les grandes séries après l'investissement initial en outillage. |

Besoin d'un composant haute performance et précis pour votre application ?

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire de haute qualité, y compris les éléments frittés personnalisés. Notre expertise en science des matériaux nous permet de créer des composants avec les propriétés exactes — comme une porosité contrôlée pour les filtres ou des roulements autolubrifiants — dont votre laboratoire ou votre processus de production a besoin.

Nous vous aidons à tirer parti des avantages uniques du frittage pour résoudre des défis d'ingénierie complexes, réduire les coûts et améliorer l'efficacité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution frittée personnalisée peut bénéficier à vos besoins spécifiques.

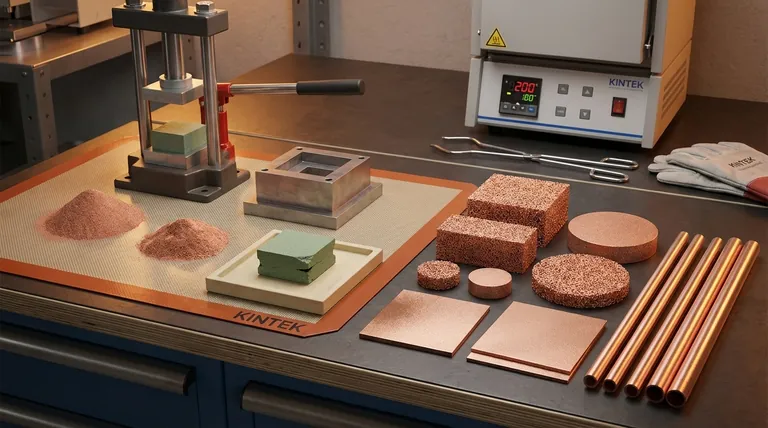

Guide Visuel

Produits associés

- Mousse de cuivre

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Fabricant de pièces personnalisées en PTFE Téflon pour l'isolation non standard

Les gens demandent aussi

- Existe-t-il différents types d'éléments chauffants ? Choisissez le bon élément chauffant pour votre application

- Comment fonctionnent les radiateurs PTC à surface perforée ? Améliorez l'efficacité grâce à un échange thermique optimisé

- La chaleur affecte-t-elle le tungstène ? Exploiter la puissance du métal ayant le point de fusion le plus élevé

- Comment les éléments céramiques PTC sont-ils fabriqués ? Précision d'ingénierie et sécurité pour votre laboratoire

- Quel est le but du chauffage électrique multi-étapes dans les essais de traction ? Atteindre la précision dans l'analyse des joints de grains

- Quel type de métal est utilisé dans les éléments chauffants ? Un guide des matériaux pour chaque température et atmosphère

- Quelles sont les applications du chauffage par résistance ? Des grille-pain aux fours industriels

- Comment fabrique-t-on les éléments chauffants ? Un guide de précision, de sécurité et de durabilité