Un exemple classique est le revêtement métallique invisible et ultrafin sur les fenêtres modernes à économie d'énergie. Ce revêtement, qui réfléchit la chaleur pour garder les bâtiments plus frais en été et plus chauds en hiver, est appliqué à l'aide d'un procédé appelé pulvérisation cathodique (sputtering). C'est une méthode précise de dépôt d'un film mince de matériau sur une surface, atome par atome.

La pulvérisation cathodique n'est pas un matériau, mais un procédé physique utilisé pour créer des revêtements haute performance. Considérez-la comme une forme microscopique de sablage où les atomes éjectés d'un matériau source sont déposés pour former une couche exceptionnellement mince et uniforme sur un objet cible.

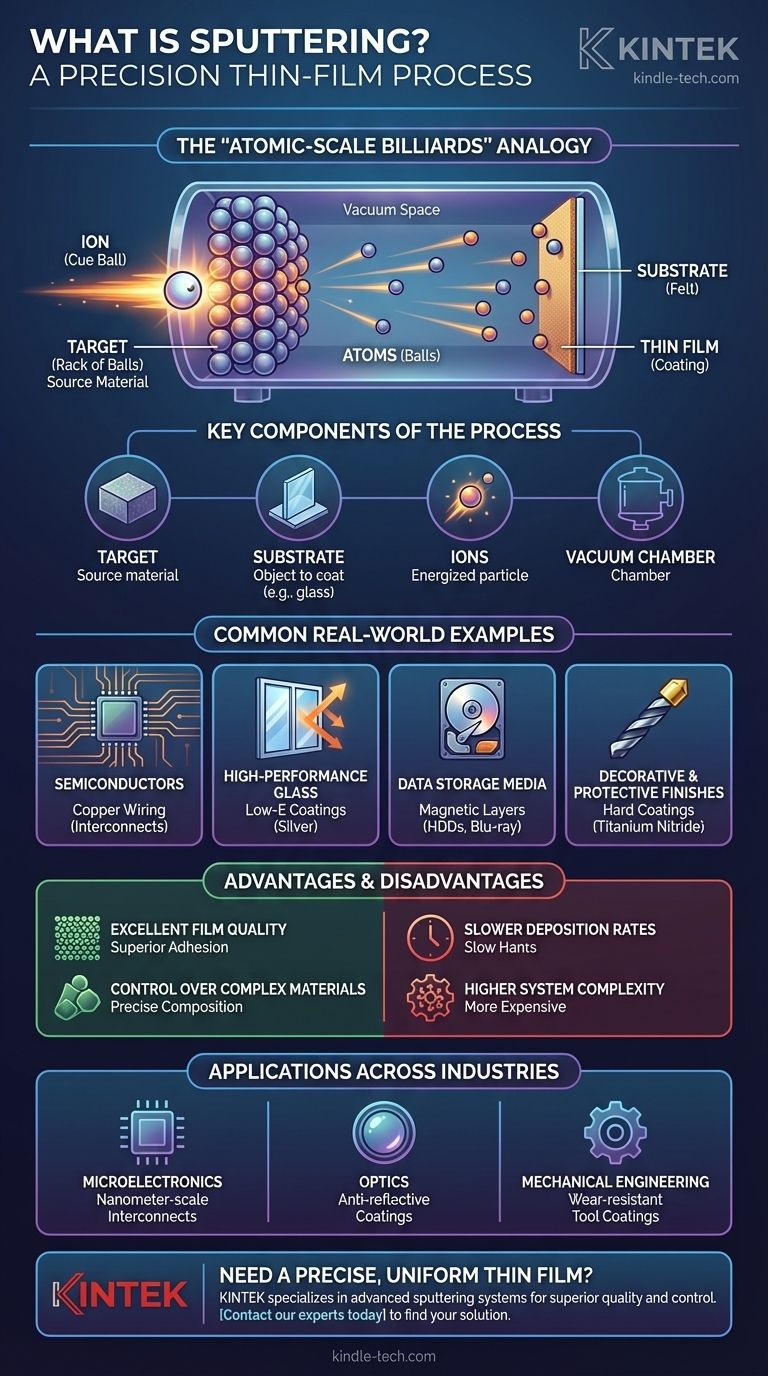

Qu'est-ce que la pulvérisation cathodique ? Une analogie fondamentale

À la base, la pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD). Elle se déroule à l'intérieur d'une chambre à vide pour garantir la pureté et le contrôle. La façon la plus simple de la visualiser est avec un jeu de billard à l'échelle atomique.

L'analogie du billard

Imaginez un râtelier de boules de billard comme votre matériau source, appelé la cible (par exemple, un bloc solide d'argent). Le feutre de la table est l'objet que vous souhaitez revêtir, appelé le substrat (par exemple, une vitre).

Maintenant, vous lancez une boule de choc à haute énergie — une particule énergisée appelée ion — dans le râtelier. L'impact est si violent qu'il ne fait pas que casser le râtelier ; il expulse des boules de billard individuelles (atomes) complètement de la table.

Ces atomes éjectés traversent le vide et adhèrent au feutre, le substrat. Si vous faites cela des millions de fois sous tous les angles, vous finirez par accumuler une couche parfaitement uniforme, d'une épaisseur d'un atome, de « boules de billard » sur toute la table. C'est le film mince.

Composants clés du processus

- Cible : Le matériau source que vous souhaitez déposer (par exemple, titane, or, argent, aluminium).

- Substrat : L'objet que vous recouvrez (par exemple, une tranche de silicium, un morceau de verre, une pièce en plastique).

- Ions : Généralement, des atomes d'un gaz inerte comme l'Argon sont énergisés pour devenir les particules de « sablage » qui bombardent la cible.

- Chambre à vide : L'ensemble du processus se déroule dans un quasi-vide pour éviter la contamination par les particules d'air et permettre aux atomes pulvérisés de voyager librement.

Exemples courants de pulvérisation cathodique dans le monde réel

Ce contrôle précis du dépôt de films minces fait de la pulvérisation cathodique une pierre angulaire de la technologie moderne.

Fabrication de semi-conducteurs

Le câblage microscopique en cuivre qui relie des milliards de transistors à l'intérieur d'une puce informatique est créé par pulvérisation cathodique. Ce processus garantit que les couches conductrices sont pures, uniformes et adhèrent parfaitement à la tranche de silicium.

Revêtements de verre haute performance

Les fenêtres à faible émissivité (Low-E) utilisent des couches d'argent pulvérisées pour réfléchir la lumière infrarouge (chaleur). Les revêtements antireflets sur les lunettes et les objectifs d'appareils photo utilisent également la pulvérisation cathodique pour déposer plusieurs couches de matériaux tels que le dioxyde de silicium et le dioxyde de titane.

Supports de stockage de données

Les couches magnétiques sur le plateau d'un disque dur d'ordinateur, qui stockent vos données, sont déposées par pulvérisation cathodique. De même, la couche réfléchissante sur un disque Blu-ray ou DVD est souvent un alliage d'aluminium pulvérisé.

Finitions décoratives et protectrices

Le revêtement durable de couleur or sur les forets haut de gamme est souvent du Nitrure de Titane (TiN), appliqué par pulvérisation cathodique. Cette couche céramique dure réduit la friction et l'usure. De nombreux plastiques à « aspect chrome » sur les voitures et les appareils électroniques doivent également leur finition métallique à ce processus.

Comprendre les compromis

La pulvérisation cathodique est une technique inestimable, mais elle est choisie pour des raisons spécifiques et présente des compromis clairs par rapport à d'autres méthodes de dépôt comme l'évaporation thermique.

Avantage : Excellente qualité de film

Les atomes pulvérisés ont une énergie cinétique plus élevée que les atomes évaporés. Cette énergie les aide à former un film plus dense, plus uniforme et plus solidement lié sur le substrat, ce qui se traduit par une adhérence et une durabilité supérieures.

Avantage : Contrôle des matériaux complexes

La pulvérisation cathodique est excellente pour déposer des alliages et des composés. La nature « sablage » du processus éjecte les atomes de la cible dans le même rapport qu'ils existent, vous permettant de créer un film mince avec la même composition chimique que la source.

Inconvénient : Vitesses de dépôt plus lentes

En général, la pulvérisation cathodique est un processus plus lent que l'évaporation thermique. Pour les applications où des films épais sont nécessaires rapidement et où la densité ultime n'est pas critique, d'autres méthodes peuvent être plus économiques.

Inconvénient : Complexité accrue du système

Les systèmes de pulvérisation cathodique, avec leur besoin d'alimentations haute tension et de gestion des gaz, sont généralement plus complexes et plus coûteux que les systèmes d'évaporation simples. Le processus génère également plus de chaleur, ce qui peut être une préoccupation pour les substrats délicats.

Comment la pulvérisation cathodique s'applique dans tous les secteurs

Comprendre l'objectif de la pulvérisation cathodique vous aide à reconnaître son rôle dans les produits que vous utilisez tous les jours. Votre décision de l'utiliser dépend entièrement de l'objectif.

- Si votre objectif principal est la microélectronique : La pulvérisation cathodique est la norme de l'industrie pour créer les interconnexions métalliques fiables à l'échelle nanométrique et les couches barrières à l'intérieur des circuits intégrés.

- Si votre objectif principal est l'optique : La pulvérisation cathodique offre le contrôle multicouche précis nécessaire pour créer des revêtements antireflets, réfléchissants ou filtrants avancés sur les lentilles et le verre.

- Si votre objectif principal est l'ingénierie mécanique : La pulvérisation cathodique est utilisée pour appliquer des revêtements durs et résistants à l'usure (comme le TiN) qui prolongent considérablement la durée de vie et les performances des outils et des composants.

En comprenant ce processus de fabrication fondamental, vous obtenez un aperçu de la façon dont d'innombrables produits haute performance sont rendus possibles.

Tableau récapitulatif :

| Application | Matériau pulvérisé | Objectif |

|---|---|---|

| Fenêtres à économie d'énergie | Argent | Reflète la chaleur infrarouge (revêtement Low-E) |

| Puces semi-conductrices | Cuivre | Crée un câblage conducteur microscopique |

| Revêtements durs (ex. Forets) | Nitrure de Titane (TiN) | Offre une résistance extrême à l'usure |

| Lentilles antireflets | Dioxyde de Silicium, Dioxyde de Titane | Réduit l'éblouissement sur les lunettes et les objectifs d'appareils photo |

Besoin d'un film mince précis et uniforme pour votre application ? Le processus de pulvérisation cathodique est idéal pour créer des revêtements haute performance sur des semi-conducteurs, des composants optiques et des outils industriels. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire avancé, y compris les systèmes de pulvérisation cathodique, pour vous aider à obtenir une qualité de film supérieure, une excellente adhérence et un contrôle précis des matériaux complexes. Discutons des exigences de votre projet – contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température