À la base, un réacteur discontinu est apprécié pour sa simplicité opérationnelle et sa polyvalence, mais il est fondamentalement limité par son inefficacité pour la production à grande échelle. Il fonctionne comme une marmite avec un couvercle : vous ajoutez des ingrédients, exécutez le processus (comme la cuisson), puis videz le produit fini avant de recommencer, ce qui le rend idéal pour des applications spécifiques mais peu pratique pour d'autres.

Le compromis central d'un réacteur discontinu est sa flexibilité par rapport à son efficacité. Bien que sa conception offre un excellent contrôle et la capacité de produire plusieurs produits dans le même récipient, les temps d'arrêt nécessaires entre les lots le rendent économiquement inadapté à la fabrication continue à grand volume.

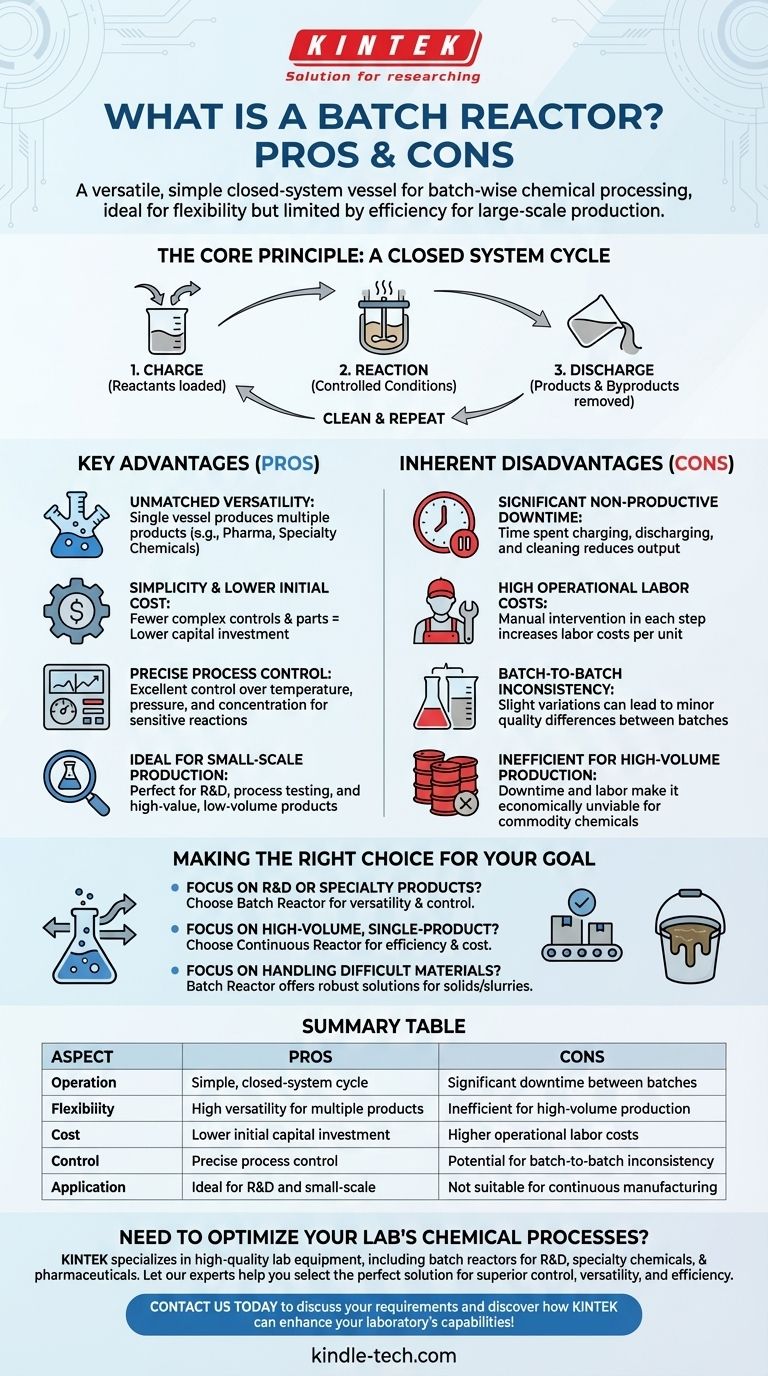

Le principe fondamental : un cycle en système fermé

Un réacteur discontinu se définit par son fonctionnement non continu. Comprendre ce cycle est essentiel pour saisir ses forces et ses faiblesses inhérentes.

Comment ça marche

Le processus suit un cycle distinct et séquentiel. Premièrement, les réactifs sont chargés ou introduits dans le récipient scellé.

Ensuite, la réaction chimique est effectuée dans des conditions contrôlées, telles que des températures et des pressions spécifiques. C'est la phase de réaction.

Enfin, une fois la réaction terminée, le processus est arrêté et les produits et sous-produits sont déchargés. Le réacteur est souvent nettoyé avant que le cycle suivant ne puisse commencer.

Principaux avantages de l'approche discontinue

La nature discontinue d'un réacteur discontinu crée plusieurs avantages distincts, en particulier pour les opérations plus petites et plus spécialisées.

Polyvalence inégalée

Parce que chaque lot est un événement discret, le même réacteur peut être utilisé pour produire de nombreux produits différents. Cela en fait une pierre angulaire des industries qui exigent de la flexibilité, telles que les produits pharmaceutiques, les produits chimiques de spécialité et la production alimentaire.

Simplicité et coût initial inférieur

Un réacteur discontinu est, par essence, un récipient simple et scellé, souvent avec un agitateur et une chemise de chauffage/refroidissement. Cette conception implique moins de commandes complexes et de pièces mobiles par rapport aux systèmes continus, ce qui entraîne un investissement initial en capital plus faible.

Contrôle précis du processus

La nature du système fermé permet un excellent contrôle de l'environnement de réaction. La température, la pression et la concentration des réactifs peuvent être gérées précisément pendant toute la durée du lot, garantissant que la réaction se déroule comme prévu. Ceci est essentiel pour les synthèses chimiques sensibles ou complexes.

Idéal pour la production à petite échelle

Pour la recherche et le développement (R&D), les tests de processus ou la fabrication de produits de grande valeur et à faible volume, les réacteurs discontinus sont parfaits. Le coût et la complexité d'un système continu ne peuvent pas être justifiés pour de petites quantités.

Comprendre les compromis : inconvénients inhérents

Le cycle même qui offre de la flexibilité introduit également des inefficacités opérationnelles importantes qui limitent l'application du réacteur.

Temps d'arrêt non productifs importants

Le temps passé à charger les réactifs, à décharger les produits et à nettoyer le récipient entre les cycles est un temps non productif. Ce temps d'arrêt inhérent est le plus grand inconvénient, car il a un impact direct sur la production globale et l'utilisation des actifs.

Coûts de main-d'œuvre opérationnels élevés

Chaque étape du cycle discontinu — chargement, surveillance, déchargement et nettoyage — nécessite souvent une intervention manuelle. Il en résulte des coûts de main-d'œuvre par unité de produit plus élevés par rapport à un processus continu hautement automatisé.

Incohérence d'un lot à l'autre

Bien que les conditions au sein d'un même lot soient bien contrôlées, de légères variations dans les matières premières, les actions de l'opérateur ou l'efficacité du nettoyage peuvent entraîner de légères différences entre les lots. Pour les produits exigeant une uniformité absolue, cela peut constituer un défi important en matière de contrôle qualité.

Inefficace pour la production à grand volume

La combinaison des temps d'arrêt et des coûts de main-d'œuvre élevés rend les réacteurs discontinus économiquement non viables pour la production de produits chimiques de base à grand volume. Le coût par kilogramme de produit est tout simplement trop élevé pour concurrencer des alternatives continues efficaces.

Faire le bon choix pour votre objectif

Le choix d'un réacteur discontinu est une décision stratégique basée sur votre volume de production spécifique, la variété de vos produits et vos priorités économiques.

- Si votre objectif principal est la R&D ou la production de plusieurs produits de spécialité : La polyvalence, le contrôle et le coût initial inférieur d'un réacteur discontinu sont parfaitement adaptés à vos besoins.

- Si votre objectif principal est la fabrication à grand volume d'un seul produit : L'efficacité supérieure, le coût opérationnel inférieur et la cohérence d'un réacteur continu sont le choix évident.

- Si votre objectif principal est de manipuler des matériaux difficiles (comme des solides ou des boues visqueuses) : Un réacteur discontinu offre souvent une solution plus robuste et plus simple que les systèmes continus complexes.

En fin de compte, comprendre le conflit fondamental entre la flexibilité et l'efficacité continue est la clé pour choisir le bon outil pour votre processus chimique.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Fonctionnement | Cycle simple en système fermé | Temps d'arrêt importants entre les lots |

| Flexibilité | Grande polyvalence pour plusieurs produits | Inefficace pour la production à grand volume |

| Coût | Investissement initial en capital plus faible | Coûts de main-d'œuvre opérationnels plus élevés |

| Contrôle | Contrôle précis du processus pour les réactions sensibles | Potentiel d'incohérence d'un lot à l'autre |

| Application | Idéal pour la R&D et la production à petite échelle | Ne convient pas à la fabrication continue |

Besoin d'optimiser les processus chimiques de votre laboratoire ?

Le choix du bon réacteur est essentiel pour votre productivité et votre budget. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des réacteurs discontinus, pour répondre à vos besoins spécifiques — que ce soit pour la R&D, les produits chimiques de spécialité ou les produits pharmaceutiques.

Laissez nos experts vous aider à sélectionner la solution parfaite pour un contrôle, une polyvalence et une efficacité supérieurs. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Pourquoi un autoclave à haute température et haute pression est-il nécessaire pour les essais d'alliages de zirconium ? Assurer la sécurité nucléaire.

- Quelle est l'importance de l'environnement hydrothermal dans la préparation de HA ? Optimisation de la structure mésoporeuse et de la pureté

- Quelle est la fonction d'un autoclave statique haute pression dans la HTL de la biomasse ? Optimisez votre recherche sur la conversion de la biomasse

- Quel est le rôle d'un réacteur à haute pression dans la synthèse de nanocomposites magnétiques à base de h-BN ? Maîtriser le dépôt de précision

- Pourquoi les autoclaves en acier inoxydable sont-ils essentiels à la préparation du PCL-TPE ? Maîtriser la polycondensation sous vide poussé