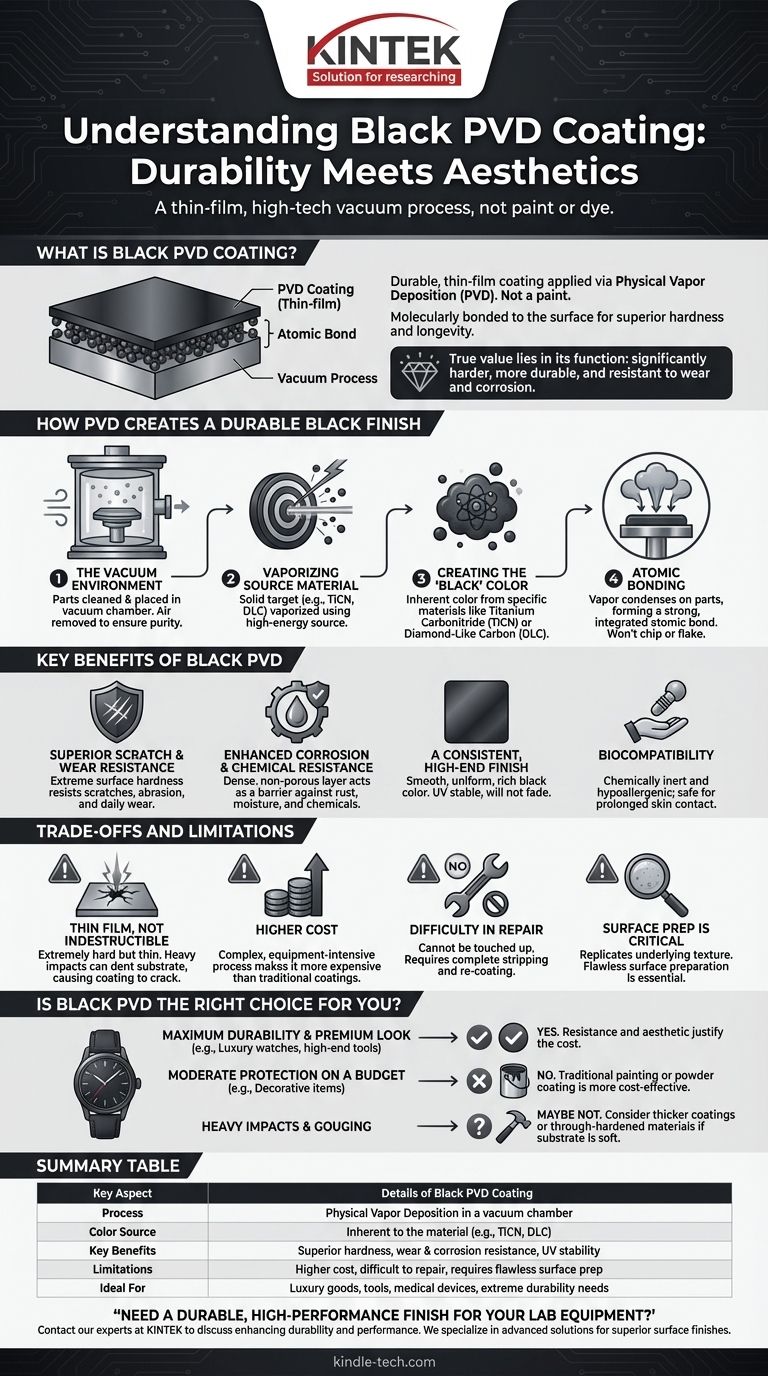

À la base, le PVD noir n'est pas une peinture ou une teinture, mais un revêtement durable en film mince appliqué dans un processus sous vide de haute technologie. Le dépôt physique en phase vapeur (PVD) implique la vaporisation d'un matériau solide, souvent un métal ou une céramique, et son dépôt atome par atome sur une surface. La couleur "noire" est déterminée par le matériau spécifique utilisé et les paramètres du processus, ce qui donne une finition liée moléculairement à la pièce sous-jacente.

Bien que souvent choisi pour son esthétique noire élégante, la véritable valeur du revêtement PVD réside dans sa fonction. Il crée une surface significativement plus dure, plus durable et plus résistante à l'usure et à la corrosion que les méthodes de finition traditionnelles.

Comment le PVD crée une finition noire durable

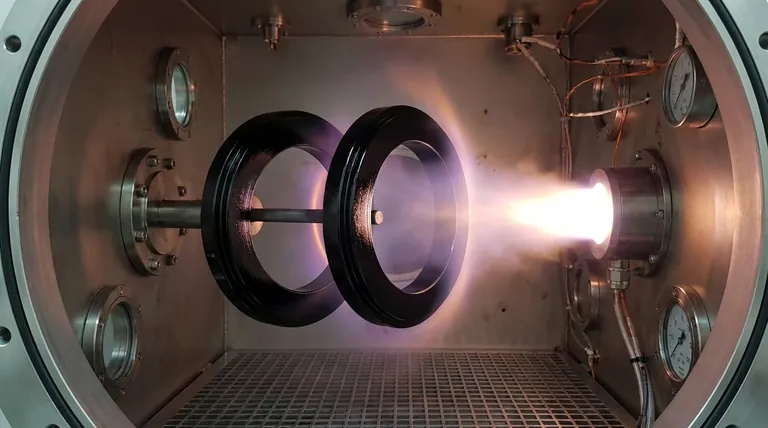

Comprendre le processus PVD révèle pourquoi il est fondamentalement différent de la peinture ou du placage. L'opération entière se déroule dans une chambre à vide spécialisée pour assurer la pureté et l'adhérence.

L'environnement sous vide

Tout d'abord, les pièces à revêtir sont méticuleusement nettoyées et placées dans une chambre à vide. Tout l'air est évacué, créant un environnement exempt de contaminants qui pourraient interférer avec le lien du revêtement.

Vaporisation du matériau source

Un matériau "cible" solide, choisi pour ses propriétés, est ensuite vaporisé. Cela se fait généralement à l'aide d'une source d'énergie élevée, comme un arc électrique ou un champ magnétique (pulvérisation cathodique), qui bombarde la cible et libère des atomes ou de petits amas d'atomes.

Création de la couleur "noire"

La couleur du revêtement PVD est inhérente au matériau déposé. Pour une finition noire, les matériaux courants incluent le carbonitrure de titane (TiCN) ou des compositions spécialisées comme le nitrure de chrome (CrN) et le carbone de type diamant (DLC). Ces matériaux sont naturellement gris foncé ou noirs lorsqu'ils sont appliqués en film mince.

Liaison atomique

Le matériau vaporisé traverse la chambre à vide et se condense sur les pièces. En raison de l'énergie impliquée, le revêtement ne se contente pas de se poser ; il forme une liaison atomique forte avec la surface de la pièce, créant une nouvelle couche de surface intégrée. C'est pourquoi les revêtements PVD ne s'écaillent pas comme la peinture.

Principaux avantages du PVD noir

Les utilisateurs choisissent le PVD lorsque la performance et la longévité sont critiques. L'esthétique est souvent un sous-produit bienvenu de ses propriétés fonctionnelles supérieures.

Résistance supérieure aux rayures et à l'usure

Les matériaux utilisés pour le PVD sont des céramiques, qui sont extrêmement dures. Un revêtement PVD noir augmente considérablement la dureté de surface d'un produit, le rendant très résistant aux rayures, à l'abrasion et à l'usure quotidienne.

Résistance accrue à la corrosion et aux produits chimiques

La couche déposée est dense et non poreuse, agissant comme une barrière robuste. Cela protège le matériau sous-jacent de l'humidité, des sels et des produits chimiques courants, prévenant la rouille et la corrosion.

Une finition constante et haut de gamme

Le processus PVD produit une finition noire lisse, uniforme et riche, difficile à obtenir avec d'autres méthodes. La couleur est exceptionnellement stable et ne s'estompera pas sous l'exposition aux UV.

Biocompatibilité

De nombreux revêtements PVD, en particulier ceux utilisés sur les montres et les implants médicaux, sont chimiquement inertes et hypoallergéniques. Ils ne réagissent pas avec la peau humaine, ce qui en fait un choix sûr pour les articles en contact prolongé.

Comprendre les compromis et les limites

Bien que puissant, le PVD n'est pas une solution parfaite ou universelle. L'objectivité exige de reconnaître ses limites.

C'est un film mince, pas indestructible

Les revêtements PVD sont incroyablement durs, mais ils sont aussi très minces (généralement quelques microns). Un impact fort et lourd peut déformer le matériau du substrat plus mou sous le revêtement, provoquant la fissuration ou l'écaillage de la couche PVD au point d'impact.

Coût plus élevé que les revêtements traditionnels

Le PVD est un processus complexe et gourmand en équipement, nécessitant un vide, des sources d'énergie élevées et des contrôles précis. Cela le rend significativement plus cher que les options conventionnelles comme le revêtement en poudre ou la peinture.

Difficulté de réparation

Si une finition PVD est gravement rayée ou endommagée, elle ne peut pas être "retouchée". La seule façon de la réparer correctement est de décaper chimiquement la pièce entière et de la re-revêtir, ce qui est souvent peu pratique ou coûteux.

La préparation de surface est essentielle

Le processus PVD reproduit parfaitement la texture de la surface sous-jacente. Toutes les petites rayures, bosses ou imperfections du matériau de base seront visibles à travers le revêtement. Une finition PVD impeccable nécessite une pièce préparée de manière impeccable.

Le PVD noir est-il le bon choix pour vous ?

Le choix d'une finition dépend de l'équilibre entre vos objectifs de durabilité, d'apparence et de coût.

- Si votre objectif principal est une durabilité maximale et un aspect haut de gamme (par exemple, montres de luxe, outils haut de gamme, armes à feu) : Le PVD noir est le choix supérieur, car sa résistance à l'usure et à la corrosion justifie le coût plus élevé.

- Si votre objectif principal est une protection modérée avec un budget limité (par exemple, articles décoratifs, pièces à faible contact) : La peinture traditionnelle ou le revêtement en poudre sont des solutions beaucoup plus rentables pour obtenir une couleur noire sans avoir besoin de performances extrêmes.

- Si vous devez revêtir un produit soumis à de forts impacts et à des entailles : La dureté du PVD peut ne pas empêcher les dommages si le matériau sous-jacent est mou ; un revêtement plus épais et plus malléable ou un matériau trempé à cœur pourrait être plus approprié.

Comprendre que le PVD noir est un matériau lié, et non une simple peinture, vous permet de choisir la bonne finition en fonction de la performance et de la longévité réelles.

Tableau récapitulatif :

| Aspect clé | Détails du revêtement PVD noir |

|---|---|

| Processus | Dépôt physique en phase vapeur dans une chambre à vide |

| Source de couleur | Inhérente au matériau (par exemple, TiCN, DLC) |

| Principaux avantages | Dureté supérieure, résistance à l'usure et à la corrosion, stabilité aux UV |

| Limitations | Coût plus élevé, difficile à réparer, nécessite une préparation de surface impeccable |

| Idéal pour | Produits de luxe, outils, dispositifs médicaux et applications nécessitant une durabilité extrême |

Besoin d'une finition durable et performante pour votre équipement ou vos composants de laboratoire ?

Le revêtement PVD noir offre une résistance inégalée aux rayures, une protection contre la corrosion et une esthétique haut de gamme qui dure. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire avancés, y compris des solutions pour obtenir des finitions de surface supérieures. Notre expertise peut vous aider à déterminer si le PVD est le bon choix pour vos besoins spécifiques en laboratoire, garantissant que vos instruments et composants fonctionnent de manière fiable.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la durabilité et les performances de votre équipement de laboratoire.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales