À la base, le dépôt par solution chimique (CSD) est un processus de création de films solides très minces sur une surface à partir d'un précurseur chimique liquide. Cette méthode implique l'application de la solution liquide sur un substrat, puis l'utilisation d'un processus chimique ou thermique pour la transformer en matériau solide désiré. Le CSD est souvent désigné par l'une de ses variations les plus courantes : la méthode sol-gel.

Le principe central du CSD est la transformation contrôlée d'une solution liquide spécialement conçue en un film solide de haute qualité. Il se distingue comme une alternative plus simple, plus accessible et souvent moins coûteuse aux techniques de dépôt complexes basées sur le vide.

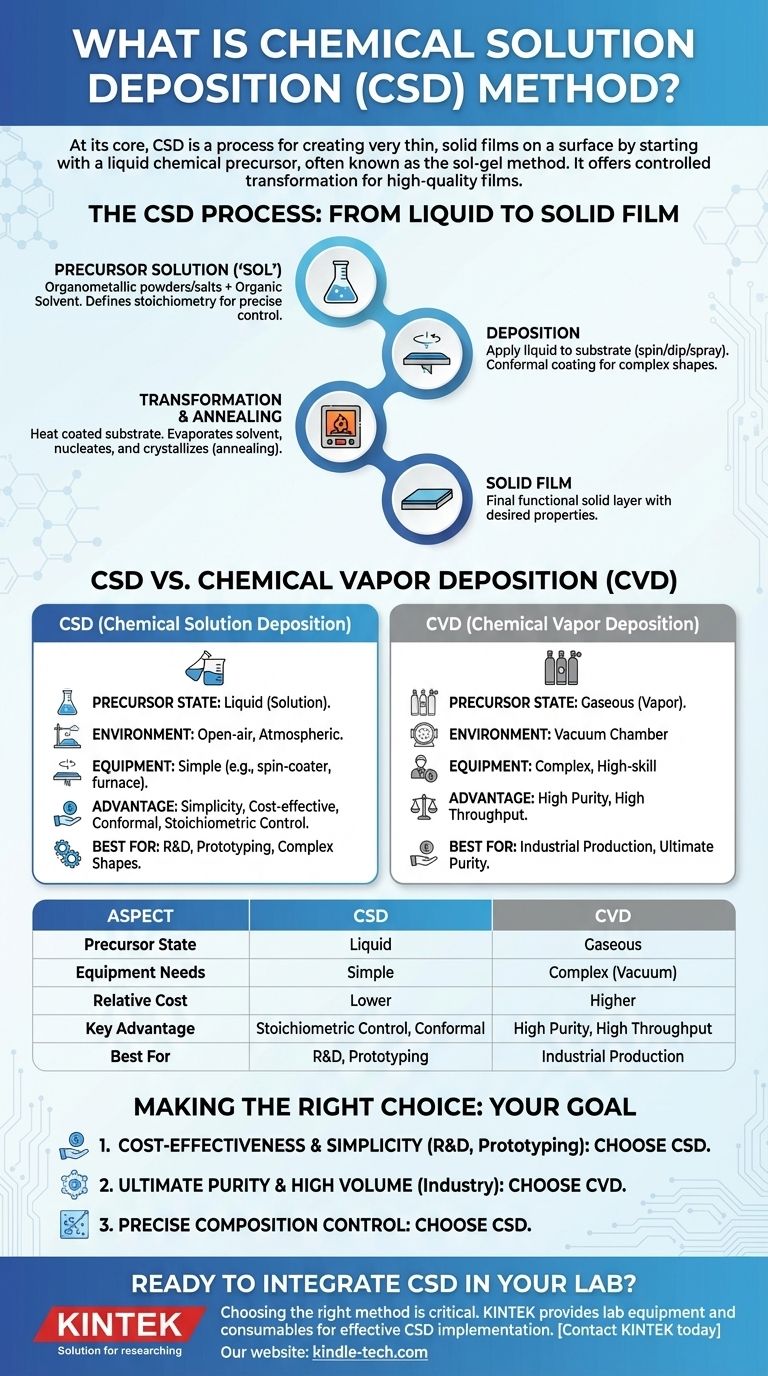

Comment fonctionne le CSD : du liquide au film solide

L'élégance du CSD réside dans son processus simple et multi-étapes qui passe d'un état liquide à une couche solide finale et fonctionnelle.

La solution précurseur (le "Sol")

Le processus commence par un "cocktail" chimique appelé solution précurseur, ou "sol". Celui-ci est généralement fabriqué en dissolvant des poudres ou des sels organométalliques dans un solvant organique.

La composition de ce liquide est essentielle, car elle dicte directement le rapport atomique exact, ou stœchiométrie, du film solide final. Cela donne aux scientifiques un contrôle précis sur les propriétés du matériau.

L'étape de dépôt

Une fois la solution préparée, elle est appliquée sur un substrat – le matériau de base à revêtir. Cela peut être fait en utilisant diverses techniques simples comme le dépôt par centrifugation (spin-coating), le dépôt par immersion (dip-coating) ou la pulvérisation.

L'objectif de cette étape est de recouvrir le substrat d'une couche uniforme et mince du précurseur liquide. La nature "conforme" des liquides permet au CSD de recouvrir facilement des formes complexes ou irrégulières.

La transformation et le recuit

Après le dépôt, le substrat revêtu est chauffé. Cela sert à deux fins : premièrement, il évapore le solvant, et deuxièmement, il initie une réaction chimique.

Au cours de cette transformation, la nucléation (la formation de minuscules germes cristallins initiaux) et la croissance cristalline subséquente se produisent. Cela convertit la couche liquide en un film solide, souvent un état amorphe ou gélatineux. Une étape de chauffage finale à plus haute température, connue sous le nom de recuit, est généralement utilisée pour cristalliser le film et obtenir les propriétés finales souhaitées.

CSD vs. Dépôt Chimique en Phase Vapeur (CVD) : Une distinction clé

Le CSD est souvent comparé au dépôt chimique en phase vapeur (CVD), mais ils fonctionnent selon des principes fondamentalement différents.

État du précurseur

La différence la plus significative est l'état du matériau de départ. Le CSD utilise un précurseur liquide, tandis que le CVD utilise un précurseur gazeux.

Environnement et complexité du processus

Le CSD peut souvent être réalisé dans un environnement atmosphérique ouvert avec un équipement relativement simple comme une centrifugeuse et un four.

Le CVD, en revanche, nécessite une chambre à vide sophistiquée pour contenir les gaz réactifs et est un processus plus complexe et hautement qualifié.

Comprendre les compromis

Comme tout processus technique, le CSD présente des avantages et des limites distincts qui le rendent adapté à des applications spécifiques.

Avantages clés

Le principal avantage du CSD est sa simplicité et son faible coût. Il ne nécessite pas de systèmes de vide coûteux, ce qui le rend très accessible pour la recherche et le développement.

Il offre également un excellent contrôle sur la stœchiométrie chimique et peut facilement recouvrir de grandes surfaces ou des surfaces non planes avec un film uniforme et conforme.

Limitations potentielles

La qualité d'un film CSD dépend fortement de la pureté des produits chimiques précurseurs et du contrôle précis des étapes de chauffage et de recuit.

Des solvants ou des résidus chimiques peuvent parfois rester sous forme d'impuretés dans le film final s'ils ne sont pas correctement éliminés. Le processus peut également être plus lent pour la création de films très épais par rapport à d'autres méthodes.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement des priorités de votre projet, de votre budget et des propriétés matérielles souhaitées.

- Si votre objectif principal est la rentabilité et la simplicité du processus : Le CSD est un excellent choix, en particulier pour la recherche à l'échelle du laboratoire, le prototypage et le revêtement de formes complexes.

- Si votre objectif principal est la pureté ultime et un débit industriel élevé : Le CVD est souvent la méthode préférée, malgré son coût d'équipement et sa complexité plus élevés.

- Si votre objectif principal est un contrôle précis de la composition du matériau : Le CSD offre un contrôle stœchiométrique exceptionnel directement à partir de la solution liquide initiale.

En fin de compte, comprendre le compromis entre la simplicité en phase liquide du CSD et les capacités uniques des autres méthodes est essentiel pour atteindre vos objectifs d'ingénierie des matériaux.

Tableau récapitulatif :

| Aspect | Dépôt par solution chimique (CSD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| État du précurseur | Liquide (Solution) | Gazeux (Vapeur) |

| Besoins en équipement | Simple (par exemple, centrifugeuse, four) | Complexe (Chambre à vide requise) |

| Coût relatif | Inférieur | Supérieur |

| Avantage clé | Excellent contrôle stœchiométrique, revêtement conforme | Haute pureté, débit élevé |

| Idéal pour | R&D, prototypage, formes complexes | Production industrielle, pureté ultime |

Prêt à intégrer le CSD dans votre flux de travail de laboratoire ?

Choisir la bonne méthode de dépôt est essentiel pour le succès de votre recherche et développement. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour mettre en œuvre efficacement les techniques de dépôt par solution chimique.

Que vous mettiez en place un nouveau laboratoire ou optimisiez un processus existant, notre expertise peut vous aider à obtenir des revêtements de films minces précis et rentables.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nos solutions peuvent améliorer vos projets d'ingénierie des matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Pompe péristaltique à vitesse variable

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température