En substance, le dépôt chimique en phase vapeur (CVD) est la méthode industrielle dominante pour la synthèse de nanotubes de carbone (CNT) de haute pureté. Il s'agit d'un processus de fabrication "ascendant" où les CNT sont cultivés atome par atome sur une surface préparée. Ceci est réalisé en introduisant un gaz contenant du carbone dans un four à haute température, où un catalyseur métallique décompose les molécules de gaz et reconstruit le carbone en la structure cylindrique d'un nanotube.

L'avantage principal du CVD réside dans son contrôle et son évolutivité inégalés. En ajustant soigneusement des paramètres tels que la température, le débit de gaz et le choix du catalyseur, nous pouvons influencer le diamètre, la longueur et l'alignement des nanotubes résultants, ce qui en fait la technique la plus polyvalente pour produire des CNT pour l'électronique avancée, les composites et les matériaux.

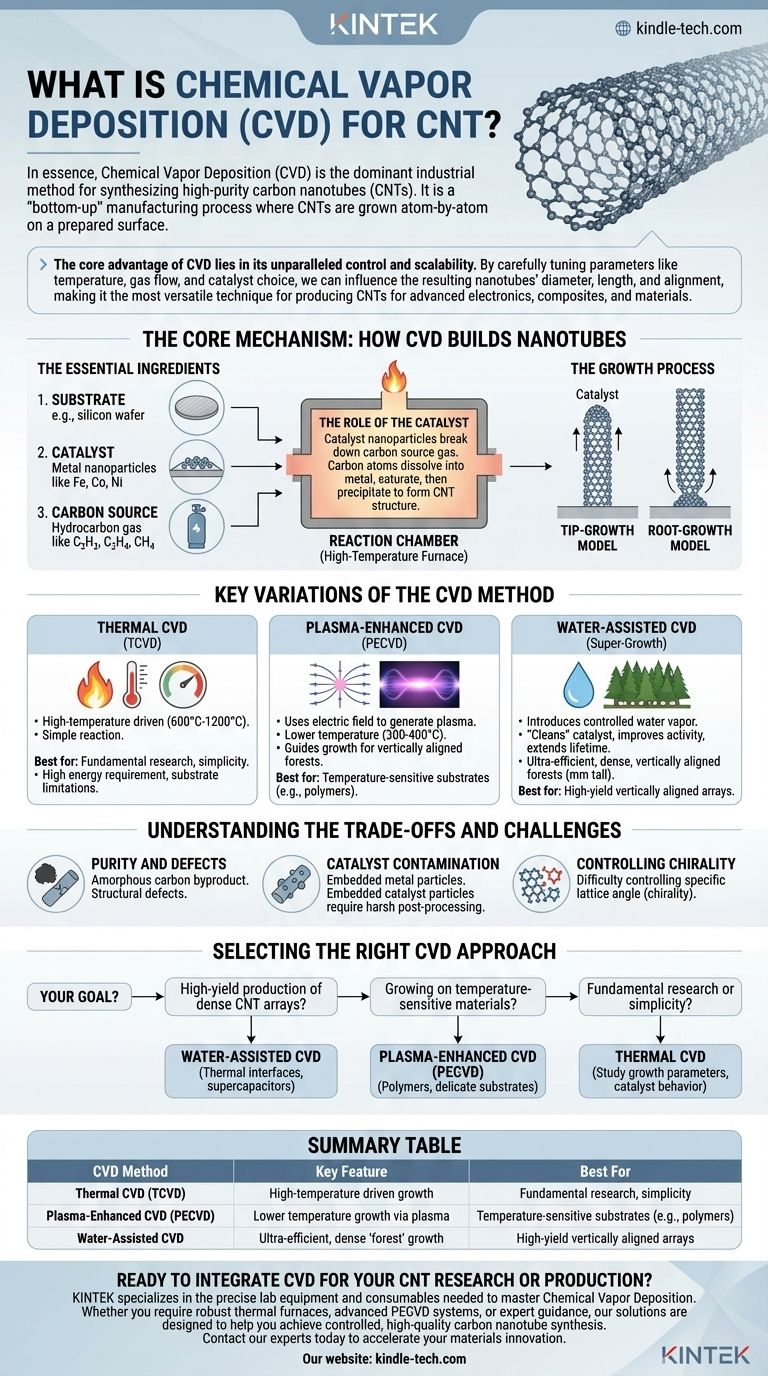

Le mécanisme central : comment le CVD construit les nanotubes

Le dépôt chimique en phase vapeur pour les CNT repose sur une interaction précise de trois composants essentiels à l'intérieur d'une chambre de réaction, généralement un four tubulaire en quartz.

Les ingrédients essentiels

Le processus nécessite fondamentalement trois choses :

- Un substrat, qui est le matériau de base sur lequel les CNT vont croître (par exemple, une tranche de silicium).

- Un catalyseur, généralement une fine couche de nanoparticules métalliques (comme le fer, le cobalt ou le nickel) déposée sur le substrat.

- Une source de carbone, qui est un gaz hydrocarboné (tel que l'acétylène, l'éthylène ou le méthane) qui sera décomposé pour fournir les atomes de carbone.

Le rôle du catalyseur

Les nanoparticules de catalyseur sont les "graines" à partir desquelles les nanotubes se développent. À hautes températures, ces minuscules particules métalliques deviennent actives, décomposant les molécules de gaz de la source de carbone qui circulent au-dessus d'elles.

Les atomes de carbone se dissolvent ensuite et saturent la nanoparticule métallique. Une fois que la nanoparticule ne peut plus contenir de carbone, le carbone commence à précipiter sous une structure stable et organisée, formant le réseau hexagonal d'une feuille de graphène qui s'enroule en un tube.

Le processus de croissance

Deux modèles principaux décrivent comment le tube émerge du catalyseur : le modèle de croissance par la pointe et le modèle de croissance par la racine.

Dans la croissance par la pointe, la particule de catalyseur se détache du substrat et se déplace à l'extrémité du nanotube en croissance. Dans la croissance par la racine, le catalyseur reste ancré au substrat, et le nanotube s'extrude vers le haut à partir de celui-ci. Le résultat spécifique dépend de l'adhérence entre le catalyseur et le substrat.

Variantes clés de la méthode CVD

Le terme CVD englobe plusieurs techniques spécialisées, chacune optimisée pour des objectifs différents.

CVD thermique (TCVD)

C'est la forme la plus simple. La réaction est purement entraînée par des températures élevées, généralement comprises entre 600°C et 1200°C. Sa simplicité la rend excellente pour la recherche fondamentale, mais la forte exigence énergétique peut limiter les types de substrats pouvant être utilisés.

CVD assisté par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé) à l'intérieur de la chambre. Ce plasma aide à décomposer les molécules de gaz de la source de carbone beaucoup plus efficacement, permettant au processus de fonctionner à des températures significativement plus basses (aussi basses que 200-400°C).

Un avantage majeur du PECVD est que le champ électrique peut guider la croissance des CNT, ce qui donne des forêts de nanotubes hautement organisées et alignées verticalement.

CVD assisté par eau

Également connue sous le nom de CVD "Super-Croissance", cette technique très efficace introduit une très petite quantité contrôlée de vapeur d'eau dans la chambre de réaction. L'eau agit comme un agent oxydant faible qui élimine sélectivement l'accumulation de carbone amorphe.

Ce processus "nettoie" les particules de catalyseur, améliorant considérablement leur activité et prolongeant leur durée de vie. Le résultat est une croissance ultra-efficace de forêts de CNT incroyablement denses et alignées verticalement, pouvant atteindre plusieurs millimètres de hauteur.

Comprendre les compromis et les défis

Bien que le CVD soit puissant, il est essentiel de comprendre ses limites.

Pureté et défauts

Le processus peut créer des sous-produits indésirables, tels que le carbone amorphe, qui recouvre les nanotubes et dégrade leurs propriétés. La croissance à haute température peut également introduire des défauts structurels dans les parois des nanotubes, affectant leur résistance mécanique et leur conductivité électrique.

Contamination par le catalyseur

Après la croissance, les particules de catalyseur métallique restent incrustées dans les CNT (soit à la pointe, soit à la racine). Pour de nombreuses applications, en particulier en électronique et en biologie, ces impuretés doivent être éliminées par des étapes de post-traitement agressives, telles que le lavage à l'acide, qui peuvent endommager les nanotubes.

Contrôle de la chiralité

Le plus grand défi dans la synthèse des CNT est le contrôle de la chiralité, l'angle spécifique du réseau de carbone. Cette propriété détermine si un CNT se comporte comme un métal ou un semi-conducteur. À ce jour, aucune méthode CVD n'offre un contrôle précis et évolutif de la chiralité, et les échantillons cultivés sont toujours un mélange de types.

Choisir la bonne approche CVD

Votre choix de méthode CVD doit être directement lié à votre objectif final.

- Si votre objectif principal est la production à haut rendement de réseaux denses de CNT : Le CVD assisté par eau est la méthode principale pour créer des "forêts" alignées verticalement pour des applications telles que les interfaces thermiques et les supercondensateurs.

- Si votre objectif principal est la croissance sur des matériaux sensibles à la température : Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est le meilleur choix car il fonctionne à des températures significativement plus basses, permettant la croissance sur des polymères et d'autres substrats délicats.

- Si votre objectif principal est la recherche fondamentale ou la simplicité : Le CVD thermique offre une plateforme simple et rentable pour étudier les paramètres de croissance et le comportement des catalyseurs.

En maîtrisant l'interaction de ses composants essentiels, le CVD offre la plateforme la plus puissante pour l'ingénierie des nanotubes de carbone pour les matériaux et dispositifs de nouvelle génération.

Tableau récapitulatif :

| Méthode CVD | Caractéristique clé | Idéal pour |

|---|---|---|

| CVD thermique (TCVD) | Croissance entraînée par haute température | Recherche fondamentale, simplicité |

| CVD assisté par plasma (PECVD) | Croissance à basse température via plasma | Substrats sensibles à la température (ex: polymères) |

| CVD assisté par eau | Croissance "forêt" ultra-efficace et dense | Réseaux alignés verticalement à haut rendement |

Prêt à intégrer le CVD pour votre recherche ou production de CNT ?

KINTEK est spécialisé dans l'équipement de laboratoire précis et les consommables nécessaires pour maîtriser le dépôt chimique en phase vapeur. Que vous ayez besoin de fours thermiques robustes, de systèmes PECVD avancés pour les substrats délicats, ou de conseils d'experts sur le choix du catalyseur, nos solutions sont conçues pour vous aider à réaliser une synthèse contrôlée et de haute qualité de nanotubes de carbone.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et accélérer votre innovation en matière de matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore