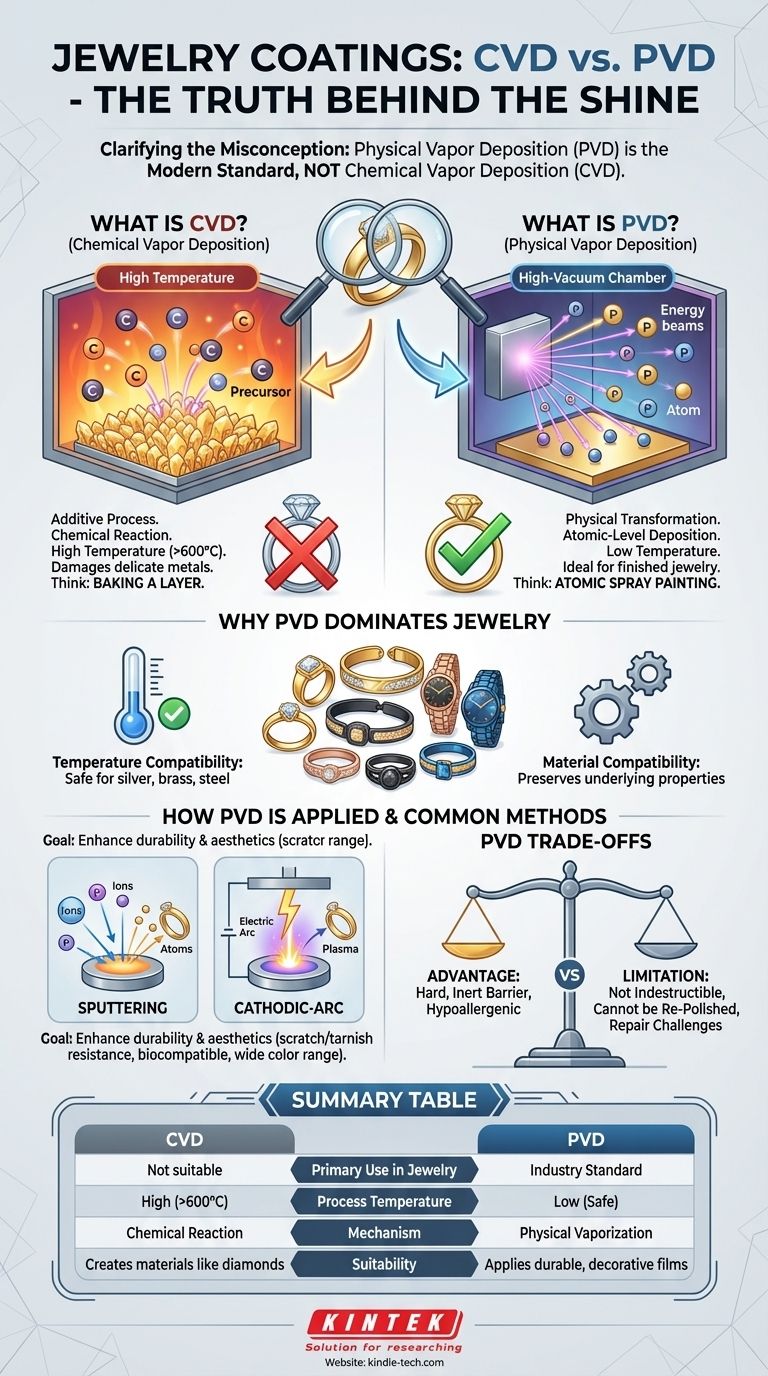

Bien que le terme soit parfois utilisé de manière incorrecte, le dépôt chimique en phase vapeur (CVD) n'est pas le processus principal utilisé pour les revêtements de bijoux modernes. La technologie que vous recherchez probablement est le dépôt physique en phase vapeur (PVD), un processus qui applique un film métallique fin, durable et décoratif sur un bijou dans un environnement sous vide. Cette distinction est essentielle car le PVD est bien mieux adapté aux sensibilités de température et aux exigences matérielles de l'industrie de la bijouterie.

Le principe fondamental à comprendre est le suivant : bien que votre question porte sur le CVD, la technologie qui produit réellement les revêtements durables et colorés sur les bijoux modernes est le dépôt physique en phase vapeur (PVD). La différence est que le PVD utilise des méthodes physiques pour vaporiser un matériau de revêtement, tandis que le CVD utilise des réactions chimiques – un processus généralement moins adapté aux bijoux finis.

La distinction fondamentale : CVD vs PVD

Pour comprendre pourquoi l'industrie s'appuie sur le PVD, nous devons d'abord clarifier la différence entre ces deux puissantes technologies de revêtement. Elles aboutissent à un résultat similaire – un film mince – mais par des mécanismes entièrement différents.

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Le CVD est un processus additif où un substrat (l'objet à revêtir) est exposé à un ou plusieurs précurseurs chimiques volatils. Dans une chambre de réaction à haute température, ces gaz réagissent ou se décomposent à la surface du substrat pour produire le revêtement solide désiré.

Considérez cela comme la cuisson d'une couche sur une surface. La chaleur et l'interaction chimique sont ce qui crée le nouveau film solide. Ce processus est exceptionnel pour créer des matériaux ultra-purs et haute performance comme les diamants synthétiques ou les films semi-conducteurs.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Le PVD, en revanche, implique la transformation physique d'un matériau de revêtement solide en vapeur, qui se condense ensuite sur le substrat. Cela se produit à l'intérieur d'une chambre à vide poussé, garantissant que la vapeur se déplace en ligne droite vers l'objet cible.

Imaginez cela comme un processus de peinture au pistolet au niveau atomique. Un bloc solide du matériau de revêtement est bombardé d'énergie, projetant des atomes ou des molécules individuels qui se déposent ensuite sous forme de couche mince et uniforme sur le bijou.

Pourquoi le PVD domine en bijouterie

L'industrie de la bijouterie utilise presque exclusivement le PVD pour deux raisons clés : la température et la compatibilité des matériaux.

Les processus CVD nécessitent souvent des températures très élevées (souvent > 600°C) pour initier les réactions chimiques nécessaires. Ces températures endommageraient ou détruiraient la plupart des métaux utilisés en bijouterie, tels que l'argent sterling, le laiton ou même l'acier inoxydable.

Le PVD, en revanche, peut être réalisé à des températures beaucoup plus basses. Cela le rend idéal pour le revêtement de pièces de joaillerie finies, souvent délicates, sans altérer les propriétés du métal sous-jacent.

Comment le PVD est appliqué dans l'industrie de la bijouterie

L'objectif de l'utilisation du PVD sur les bijoux est d'améliorer à la fois leur durabilité et leurs possibilités esthétiques, bien au-delà de ce que les métaux traditionnels peuvent offrir.

L'objectif : Durabilité et esthétique

Un revêtement PVD, bien que d'une épaisseur de seulement quelques microns, crée une barrière de surface extrêmement dure et inerte. Cette couche augmente considérablement la résistance aux rayures, à l'abrasion et au ternissement.

De plus, le PVD permet aux fabricants d'appliquer une large gamme de couleurs. En utilisant des matériaux comme le nitrure de titane ou le nitrure de zirconium, ils peuvent créer des finitions qui imitent parfaitement l'or jaune, l'or rose, ou produire des couleurs modernes comme le noir, le chocolat ou le bleu sur une base durable et peu coûteuse comme l'acier inoxydable.

Méthodes PVD courantes

Comme le notent les références, deux méthodes PVD principales sont utilisées pour les revêtements décoratifs :

- Pulvérisation cathodique : Dans ce processus, le matériau de revêtement solide (la "cible") est bombardé d'ions à haute énergie, qui arrachent physiquement des atomes de sa surface. Ces atomes "pulvérisés" traversent ensuite le vide et se déposent sur le bijou.

- Arc cathodique : Cette méthode utilise un arc électrique à courant élevé pour frapper le matériau cible, créant un petit point intensément chaud. Cela vaporise le matériau en un plasma hautement ionisé, qui est ensuite dirigé vers le bijou pour former un revêtement exceptionnellement dense et bien adhérent.

Comprendre les compromis des revêtements PVD

Bien que le PVD soit une technologie supérieure pour cette application, il est essentiel de l'aborder avec une compréhension claire de ses forces et de ses limites.

L'avantage : Une barrière dure et inerte

Le principal avantage est la durabilité. Un revêtement PVD est nettement plus dur que la galvanoplastie traditionnelle. Il est également biocompatible et hypoallergénique, car il scelle le métal de base (qui pourrait contenir du nickel) pour éviter tout contact avec la peau.

La limitation : C'est toujours un revêtement

Le PVD est incroyablement résistant, mais il n'est pas indestructible. Une entaille ou une rayure profonde causée par un objet tranchant et dur peut pénétrer le revêtement et exposer le métal de base en dessous.

Contrairement aux bijoux en or massif, une pièce revêtue de PVD ne peut pas être repolie pour éliminer les rayures, car cela enlèverait le revêtement coloré lui-même.

Le défi : Réparation et redimensionnement

De même, les travaux de réparation de bijoux standard comme la soudure pour redimensionner une bague ne sont généralement pas possibles sur un article revêtu de PVD. La chaleur de la torche d'un bijoutier détruirait le revêtement, et il ne peut pas être facilement réappliqué en dehors d'une installation industrielle spécialisée.

Comment évaluer les bijoux revêtus

Comprendre la technologie derrière la finition vous permet de faire un choix éclairé en fonction de vos besoins spécifiques.

- Si votre objectif principal est la durabilité pour un usage quotidien : Recherchez des bijoux qui indiquent explicitement qu'ils utilisent un revêtement PVD, en particulier sur un métal de base solide comme l'acier inoxydable ou le titane.

- Si votre objectif principal est d'obtenir une couleur moderne spécifique : Le PVD est la technologie supérieure pour obtenir des couleurs riches et durables comme le noir, le bleu ou une teinte or rose constante qui ne ternira pas.

- Si votre objectif principal est la valeur à long terme et la réparabilité : Choisissez des métaux précieux solides comme l'or ou le platine, car ils peuvent être polis, réparés et redimensionnés tout au long de leur vie.

En connaissant la différence entre le processus et la promesse, vous pouvez choisir des bijoux qui correspondent vraiment à vos attentes en matière de beauté et de performance.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Utilisation principale en bijouterie | Ne convient pas aux bijoux finis | Norme industrielle pour les revêtements |

| Température du processus | Élevée (>600°C) | Faible (sans danger pour les bijoux) |

| Mécanisme | Réaction chimique & décomposition | Vaporisation physique & dépôt |

| Aptitude | Crée des matériaux (ex: diamants) | Applique des films durables et décoratifs |

Améliorez votre production de bijoux avec les solutions PVD professionnelles de KINTEK !

Cherchez-vous à améliorer la durabilité, la variété des couleurs et l'attrait esthétique de vos pièces de joaillerie ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe, y compris les systèmes PVD de dernière génération adaptés à l'industrie de la bijouterie. Notre technologie assure un revêtement dur, résistant aux rayures et au ternissement qui élève la qualité de vos produits et la satisfaction de vos clients.

Laissez-nous vous aider à obtenir des finitions cohérentes et éclatantes sur des métaux comme l'acier inoxydable, le titane, et bien plus encore – tout en préservant l'intégrité de vos délicats articles de bijouterie.

Contactez-nous dès aujourd'hui pour découvrir comment nos solutions PVD peuvent transformer votre ligne de bijoux !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés