En substance, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication hautement contrôlé utilisé pour créer des films minces et solides sur la surface d'une pièce, appelée substrat. Il y parvient en introduisant des gaz précurseurs dans une chambre de réaction, qui subissent ensuite une réaction chimique à la surface ou près de la surface du substrat, déposant une nouvelle couche solide qui s'y lie chimiquement.

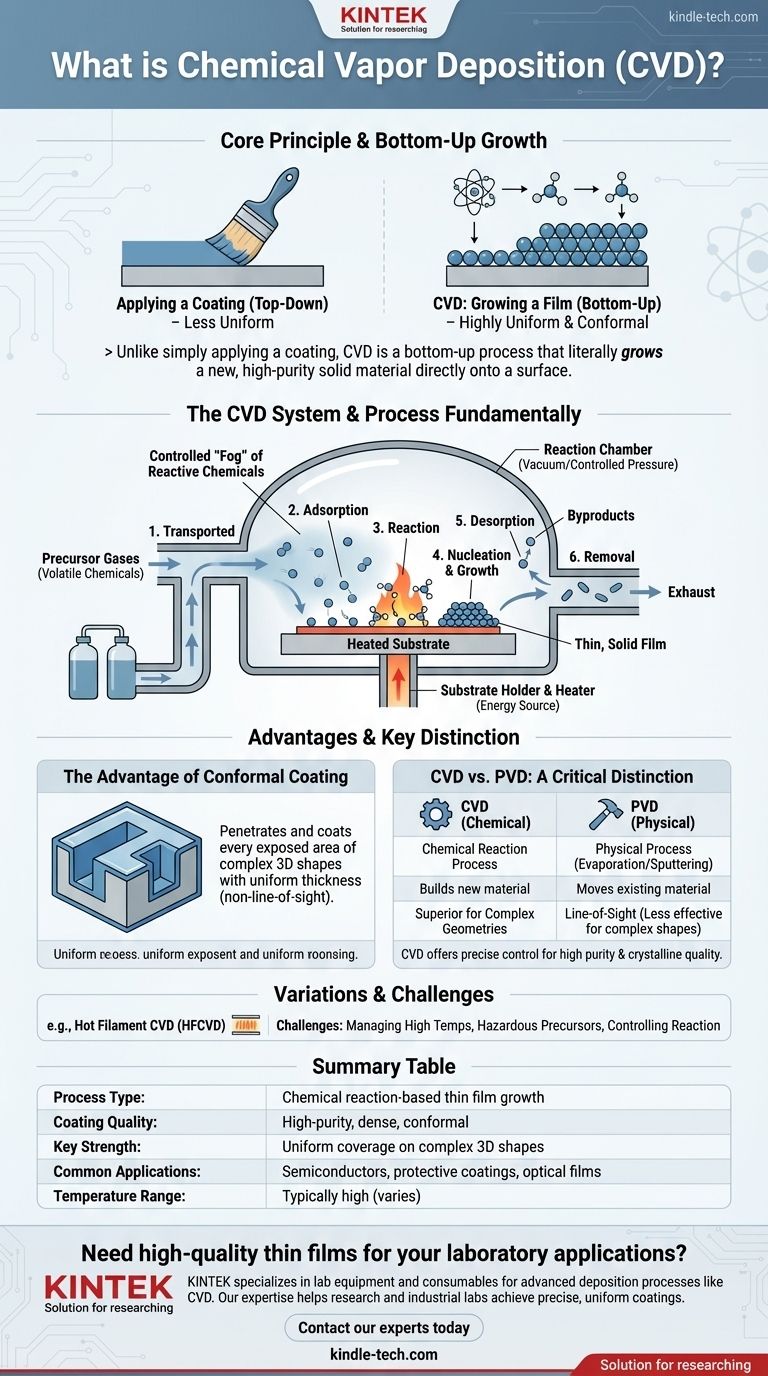

Contrairement à la simple application d'un revêtement, le CVD est un processus ascendant qui fait croître littéralement un nouveau matériau solide de haute pureté directement sur une surface. Cela lui permet de créer des films exceptionnellement uniformes et denses qui épousent parfaitement même les formes les plus complexes.

Comment fonctionne fondamentalement le CVD

Le principe fondamental du CVD est la transformation d'un gaz en un solide par une réaction chimique. Considérez-le comme un "brouillard" de produits chimiques réactifs contrôlé avec précision qui ne se solidifie qu'au contact de la surface cible.

Les composants clés d'un système CVD

Une configuration CVD typique se compose de plusieurs parties essentielles :

- Chambre de réaction : Un environnement clos et scellé (souvent sous vide) où a lieu le dépôt. Le vide élimine les contaminants et permet un contrôle précis de la pression.

- Gaz précurseurs : Ce sont des composés chimiques volatils qui contiennent les atomes nécessaires au film final. Ils sont injectés dans la chambre à l'état gazeux.

- Substrat : C'est la pièce ou le matériau sur lequel le film mince sera déposé. Il est chauffé à une température spécifique pour déclencher la réaction chimique.

- Source d'énergie : La chaleur est la source d'énergie la plus courante, utilisée pour élever la température du substrat et/ou de la chambre jusqu'au point où les gaz précurseurs réagissent ou se décomposent.

Le processus de dépôt étape par étape

Bien que les spécificités varient, le processus suit généralement une séquence d'étapes physiques et chimiques bien définies :

- Transport : Les gaz précurseurs sont transportés dans la chambre de réaction et s'écoulent vers le substrat.

- Adsorption : Les molécules de gaz se posent et adhèrent à la surface chauffée du substrat.

- Réaction : Sous l'effet de la haute température, les molécules adsorbées subissent des réactions chimiques. Il peut s'agir d'une décomposition (rupture) ou d'une réaction avec d'autres gaz.

- Nucléation et croissance : Les produits solides de la réaction commencent à former des amas stables (nucléation) à la surface, qui se transforment ensuite en un film continu.

- Désorption : Les sous-produits gazeux de la réaction sont libérés de la surface.

- Élimination : Ces gaz sous-produits sont transportés loin du substrat et évacués de la chambre.

Comprendre les compromis et les variations

Le CVD est une technologie puissante et polyvalente, mais ce n'est pas une solution universelle. Comprendre ses avantages et ses inconvénients est essentiel pour son application correcte.

L'avantage du revêtement conforme

La force déterminante du CVD est sa capacité à produire des revêtements conformes. Parce que le précurseur est un gaz, il peut pénétrer et recouvrir chaque zone exposée d'un objet tridimensionnel complexe avec une épaisseur uniforme. Ceci est extrêmement difficile à réaliser avec des méthodes en ligne de mire.

Pièges courants à éviter

Le principal défi en CVD est la gestion des températures élevées requises, qui peuvent endommager les substrats sensibles. Les produits chimiques précurseurs peuvent également être dangereux et coûteux, et le contrôle de la réaction pour éviter la formation de particules en phase gazeuse indésirables est un défi technique constant.

Variations clés du CVD

Le terme CVD couvre une famille de techniques connexes. Par exemple, le CVD à filament chaud (HFCVD) utilise un fil chauffé fait d'un matériau comme le tungstène pour décomposer thermiquement les gaz précurseurs au-dessus du substrat. Cela permet une dissociation à des températures de substrat plus basses mais introduit le risque de dégradation du filament au fil du temps.

CVD vs PVD : Une distinction critique

Une autre méthode courante de films minces est le dépôt physique en phase vapeur (PVD). La différence fondamentale est l'action chimique versus physique.

- Le CVD est un processus chimique : Il construit un nouveau matériau par réaction.

- Le PVD est un processus physique : Il déplace un matériau existant d'une source (cible) vers le substrat par évaporation ou pulvérisation. C'est un processus en ligne de mire, ce qui le rend moins efficace pour le revêtement de géométries complexes.

Faire le bon choix pour votre application

Le choix de la bonne technique de dépôt dépend entièrement des objectifs et des contraintes spécifiques de votre projet.

- Si votre objectif principal est de revêtir des surfaces complexes, sans ligne de mire : Le CVD est le choix supérieur en raison de la nature pénétrante de ses précurseurs en phase gazeuse.

- Si votre objectif principal est d'atteindre la plus haute pureté de film et la qualité cristalline : Le contrôle précis des réactions chimiques en CVD offre des résultats inégalés pour des matériaux comme les semi-conducteurs.

- Si votre objectif principal est la vitesse, ou si votre substrat est sensible à la température : Vous devriez évaluer si le PVD ou une autre méthode de dépôt à basse température est une alternative plus appropriée.

En fin de compte, comprendre les principes du CVD vous permet de sélectionner le bon outil pour construire des matériaux fonctionnels à partir de la molécule.

Tableau récapitulatif :

| Caractéristique CVD | Description |

|---|---|

| Type de processus | Croissance de films minces basée sur une réaction chimique |

| Qualité du revêtement | Haute pureté, dense et conforme |

| Point fort clé | Couverture uniforme sur des formes 3D complexes |

| Applications courantes | Semi-conducteurs, revêtements protecteurs, films optiques |

| Plage de température | Généralement élevée (varie selon la méthode) |

Besoin de films minces de haute qualité pour vos applications de laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire pour les processus de dépôt avancés comme le CVD. Notre expertise aide les laboratoires de recherche et industriels à obtenir des revêtements précis et uniformes pour les semi-conducteurs, l'électronique et les projets de science des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent améliorer vos capacités de recherche et de fabrication !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs