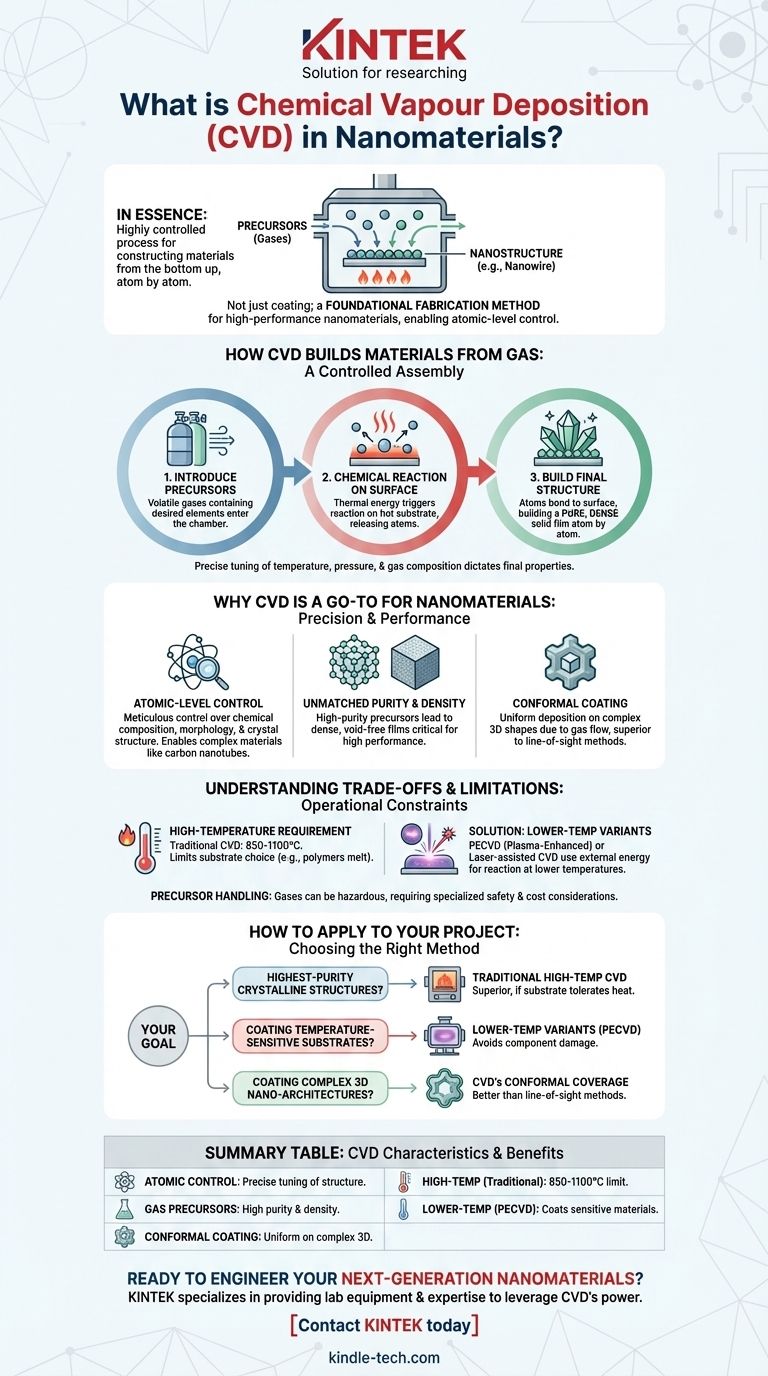

Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus hautement contrôlé pour construire des matériaux, y compris des nanomatériaux, de bas en haut. Il implique l'introduction de gaz réactifs (précurseurs) dans une chambre où ils se décomposent et se déposent sur une surface chauffée (substrat), formant un film solide ou une structure de haute pureté, comme un nanofil.

Le CVD n'est pas seulement une technique de revêtement ; c'est une méthode de fabrication fondamentale pour les nanomatériaux de haute performance. Sa principale force réside dans sa capacité exceptionnelle à contrôler la structure, la pureté et les propriétés des matériaux au niveau atomique, ce qui le rend indispensable pour l'électronique avancée et la science des matériaux.

Comment le CVD construit des matériaux à partir de gaz

Pour comprendre pourquoi le CVD est si crucial pour les nanomatériaux, nous devons d'abord examiner son mécanisme fondamental. C'est un processus d'assemblage contrôlé, pas seulement d'application.

Le principe de base : une réaction chimique sur une surface

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz contiennent les éléments que vous souhaitez déposer.

Lorsque ces gaz entrent en contact avec un substrat chauffé, l'énergie thermique déclenche une réaction chimique. Cette réaction décompose les molécules précurseurs, libérant les atomes désirés.

Le rôle du substrat

Le substrat sert de fondation sur laquelle le nouveau matériau se développe. Sa température est un paramètre critique qui dicte la vitesse et la nature de la réaction chimique.

Les atomes libérés des précurseurs gazeux se lient ensuite à cette surface chauffée, créant une couche solide et stable.

Construction de la structure finale

Au fil du temps, ce processus construit un film solide atome par atome. Parce qu'il est construit à partir de la phase gazeuse, le matériau peut être exceptionnellement pur et dense.

En ajustant précisément les paramètres du processus — tels que la température, la pression et la composition du gaz — les ingénieurs peuvent dicter les propriétés finales du matériau, de sa structure cristalline à son épaisseur.

Pourquoi le CVD est un choix privilégié pour les nanomatériaux

Les caractéristiques uniques du processus CVD le rendent exceptionnellement adapté au monde exigeant de la nanotechnologie, où la précision est primordiale.

Contrôle au niveau atomique

Le CVD permet un contrôle méticuleux du produit final. L'ajustement des paramètres de dépôt permet la fabrication de matériaux avec une composition chimique, une morphologie et une structure cristalline spécifiques. C'est ainsi que des matériaux tels que les nanotubes de carbone à paroi simple ou les nanofils de GaN précisément structurés sont cultivés.

Pureté et densité inégalées

Étant donné que les précurseurs sont à l'état gazeux, il est possible d'utiliser des sources hautement raffinées, conduisant à des matériaux finaux de très haute pureté. Le dépôt atome par atome se traduit également par des films incroyablement denses et exempts de vides, ce qui est essentiel pour les applications haute performance.

Revêtement conforme sur des formes complexes

L'un des avantages les plus significatifs du CVD est sa capacité à créer des revêtements conformes. Étant donné que les précurseurs gazeux circulent autour d'un objet, le dépôt se produit uniformément sur toutes les surfaces. Cet effet « d'enveloppement » est essentiel pour revêtir des nanostructures tridimensionnelles complexes où les méthodes à ligne de visée échoueraient.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Pour utiliser efficacement le CVD, vous devez comprendre ses contraintes opérationnelles et quand une approche différente pourrait être nécessaire.

L'exigence de haute température

La limitation la plus importante du CVD traditionnel est la température de réaction élevée, souvent comprise entre 850 et 1100 °C. De nombreux matériaux de substrat, en particulier les polymères ou certains composants électroniques prétraités, ne peuvent pas résister à cette chaleur sans fondre ou être endommagés.

La solution : variantes à basse température

Pour surmonter la limitation de la chaleur, des variantes ont été développées. Des techniques telles que le CVD assisté par plasma (PECVD) ou le CVD assisté par laser utilisent une source d'énergie externe (plasma ou laser) pour initier la réaction chimique, permettant au dépôt de se produire à des températures beaucoup plus basses.

Manipulation des précurseurs et coût

Les gaz précurseurs utilisés dans le CVD peuvent être coûteux, toxiques, corrosifs ou inflammables. Cela nécessite des procédures de manipulation et des équipements de sécurité spécialisés, ce qui peut augmenter le coût et la complexité globaux de l'opération.

Comment appliquer cela à votre projet

Votre choix de méthode de fabrication dépend entièrement des exigences matérielles et des limites du substrat de votre objectif spécifique.

- Si votre objectif principal est de produire les structures cristallines de la plus haute pureté (telles que les nanotubes de carbone à paroi simple) : Le CVD traditionnel à haute température est souvent la méthode supérieure, à condition que votre substrat puisse tolérer la chaleur.

- Si votre objectif principal est de revêtir des substrats sensibles à la température (tels que les polymères ou certains composants électroniques) : Vous devez explorer des variantes à basse température comme le CVD assisté par plasma (PECVD) pour éviter d'endommager votre composant.

- Si votre objectif principal est de revêtir des nano-architectures tridimensionnelles complexes : L'excellente couverture conforme du CVD en fait un bien meilleur choix que les méthodes à ligne de visée comme le pulvérisation cathodique ou l'évaporation.

En fin de compte, maîtriser le CVD consiste à tirer parti de son contrôle précis pour concevoir les matériaux de l'avenir, une couche à la fois.

Tableau récapitulatif :

| Caractéristique du CVD | Avantage pour les nanomatériaux |

|---|---|

| Contrôle au niveau atomique | Ajustement précis de la composition, de la morphologie et de la structure cristalline (par exemple, nanotubes de carbone). |

| Précurseurs en phase gazeuse | Permet des matériaux finaux exceptionnellement purs et denses. |

| Revêtement conforme | Dépôt uniforme sur des nanostructures 3D complexes, contrairement aux méthodes à ligne de visée. |

| Exigence de haute température | Le CVD traditionnel nécessite 850-1100°C, limitant le choix du substrat. |

| Variantes à basse température (par exemple, PECVD) | Permet le revêtement de matériaux sensibles à la température tels que les polymères. |

Prêt à concevoir vos nanomatériaux de nouvelle génération avec précision ?

Le dépôt chimique en phase vapeur est la clé pour débloquer les matériaux de haute pureté et haute performance requis pour les applications de pointe en électronique, en photonique et en science des matériaux avancés. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et de l'expertise nécessaires pour tirer parti de la puissance du CVD pour votre projet spécifique.

Que vous cultiviez des nanotubes de carbone, déposiez des films minces sur des structures 3D complexes ou ayez besoin d'une solution pour des substrats sensibles à la température, notre équipe peut vous aider à choisir le bon système et à optimiser votre processus.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre équipement de laboratoire spécialisé et nos consommables peuvent vous aider à obtenir un contrôle et une qualité inégalés dans la fabrication de vos nanomatériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la méthode de dépôt chimique en phase vapeur (CVD) pour la synthèse du diamant ? Maîtriser la précision moléculaire dans la croissance en laboratoire

- Que signifie la moyenne rognée ? Obtenez une analyse de données robuste avec les moyennes rognées

- Comment un système CVD améliore-t-il les performances du catalyseur ? Atteindre une précision atomique et une résistance accrue au cokage

- Quels sont les différents types de revêtements pour outils en carbure ? Associez le bon bouclier à vos besoins d'usinage

- Qu'est-ce que le processus CVD du carbure de silicium ? Atteignez une pureté inégalée pour les applications exigeantes

- Qu'est-ce que le processus CVD dans les semi-conducteurs ? Un guide pour fabriquer des micropuces à partir de gaz

- Qu'est-ce que le processus de dépôt chimique en phase vapeur pour les couches minces ? Le guide ultime des revêtements haute performance

- Quel est le rôle du substrat dans la CVD ? Le plan directeur pour les films minces de haute qualité