À la base, un revêtement CVD est un film mince et haute performance créé sur la surface d'un matériau par un processus appelé déposition chimique en phase vapeur. Cette technique utilise une réaction chimique, plutôt qu'une simple application, pour faire croître une nouvelle couche. Des gaz précurseurs sont introduits dans une chambre à vide à haute température où ils réagissent et se décomposent, déposant un revêtement solide et très adhérent directement sur l'objet cible.

La distinction cruciale à comprendre est que le CVD n'est pas simplement l'application d'une couche sur une surface ; c'est un processus de synthèse qui crée une nouvelle couche, chimiquement liée, sur la surface. Il en résulte une adhérence et une durabilité exceptionnelles, mais sa nature à haute température limite fondamentalement les types de matériaux pouvant être revêtus.

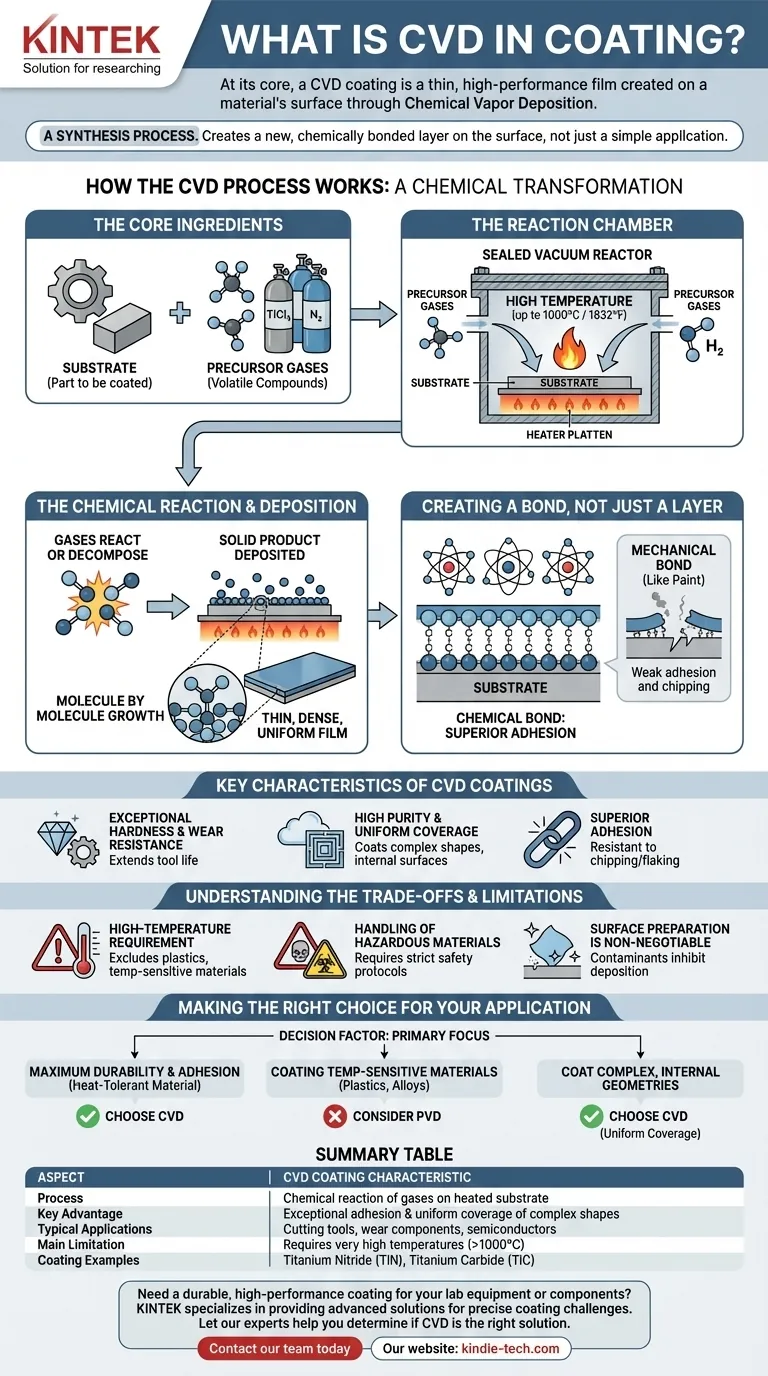

Comment fonctionne le processus CVD : une transformation chimique

La déposition chimique en phase vapeur est un processus sophistiqué qui transforme des gaz volatils en un revêtement solide et fonctionnel à l'intérieur d'un réacteur spécialisé. Il repose sur une combinaison précise de chimie, de chaleur et d'un environnement contrôlé.

Les ingrédients principaux : substrat et précurseurs

Le processus commence par deux composants clés : le substrat, qui est la pièce ou le matériau à revêtir, et les gaz précurseurs. Ces gaz sont des composés volatils contenant les éléments qui constitueront le revêtement final.

Par exemple, pour créer un revêtement de nitrure de titane (TiN), des gaz comme le tétrachlorure de titane (TiCl₄), l'azote (N₂) et l'hydrogène (H₂) sont utilisés.

La chambre de réaction

Le substrat est placé à l'intérieur d'une chambre à vide ou d'un réacteur scellé. L'environnement est chauffé à des températures extrêmes, souvent jusqu'à 1000°C (1832°F), pour fournir l'énergie nécessaire à la réaction chimique.

La réaction chimique et la déposition

Une fois que la chambre atteint la température cible, les gaz précurseurs sont introduits. La chaleur intense les fait réagir entre eux ou se décomposer. Le produit solide de cette réaction est ensuite déposé, molécule par molécule, sur le substrat chauffé.

Ce processus de déposition "fait croître" un film mince, dense et uniforme qui est intégré directement à la surface de la pièce.

Créer une liaison, pas seulement une couche

Le résultat le plus significatif du processus CVD est la formation d'une liaison chimique entre le revêtement et le substrat. Ceci est fondamentalement différent d'une liaison mécanique (comme la peinture), ce qui entraîne une adhérence supérieure très résistante à l'écaillage ou à l'écaillement.

Caractéristiques clés des revêtements CVD

La nature unique du processus CVD confère des propriétés distinctes aux films résultants, les rendant adaptés aux applications techniques exigeantes.

Dureté et résistance à l'usure exceptionnelles

Le CVD peut produire certains des revêtements les plus durs et les plus durables disponibles, tels que le carbure de titane (TiC) et le nitrure de titane (TiN). Ceux-ci sont couramment utilisés pour prolonger considérablement la durée de vie des outils de coupe et des composants d'usure.

Pureté élevée et couverture uniforme

Parce que le revêtement est construit à partir de réactifs gazeux, il en résulte un film de très haute pureté. De plus, le gaz peut circuler autour et dans des formes complexes. Cela confère au CVD un avantage majeur sur les processus en "ligne de visée", lui permettant de revêtir uniformément des géométries complexes et même des surfaces internes.

Adhérence supérieure

Comme mentionné, la liaison chimique créée lors de la déposition offre une adhérence généralement bien supérieure à celle des autres méthodes de revêtement. Le revêtement devient une partie intégrante de la surface du substrat.

Comprendre les compromis et les limitations

Bien que puissant, le CVD n'est pas une solution universelle. Ses paramètres de processus exigeants créent des contraintes importantes qu'il est essentiel de comprendre.

L'exigence de haute température

C'est la plus grande limitation du CVD. La chaleur extrême requise pour la réaction signifie que seuls les substrats capables de supporter ces températures sans fondre, se déformer ou perdre leur intégrité structurelle peuvent être revêtus. Cela exclut la plupart des plastiques, de nombreux alliages d'aluminium et d'autres matériaux sensibles à la température.

Manipulation de matériaux dangereux

Les gaz précurseurs utilisés en CVD sont souvent volatils, corrosifs ou toxiques. Le processus doit être mené dans des environnements de laboratoire ou industriels hautement spécialisés et contrôlés, avec des protocoles de sécurité stricts pour gérer ces risques.

La préparation de surface est non négociable

Pour que la réaction chimique et la liaison se produisent correctement, la surface du substrat doit être méticuleusement nettoyée de tous les contaminants avant d'être placée dans le réacteur. Tout résidu peut inhiber la déposition et compromettre l'intégrité du revêtement.

Épaisseur du film et défis de masquage

Des contraintes internes peuvent s'accumuler dans les revêtements CVD plus épais, ce qui limite l'épaisseur du film réalisable. De plus, le masquage efficace de zones spécifiques d'une pièce pour les empêcher d'être revêtues peut être plus difficile qu'avec d'autres méthodes.

Faire le bon choix pour votre application

Pour décider si le CVD est le processus approprié, vous devez peser ses avantages uniques par rapport à ses exigences rigoureuses.

- Si votre objectif principal est une durabilité et une adhérence maximales sur un matériau tolérant à la chaleur : Le CVD est souvent le choix supérieur en raison de la puissante liaison chimique qu'il forme avec le substrat.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température comme les plastiques ou certains alliages : Vous devez explorer des processus alternatifs à basse température comme la déposition physique en phase vapeur (PVD).

- Si vous avez besoin de revêtir des géométries internes complexes, sans ligne de visée : La déposition à base de gaz du CVD offre une excellente couverture uniforme là où de nombreuses autres méthodes échoueraient.

En fin de compte, la sélection du CVD est une décision stratégique d'investir dans une surface haute performance et chimiquement intégrée pour des applications où l'échec n'est pas une option.

Tableau récapitulatif :

| Aspect | Caractéristique du revêtement CVD |

|---|---|

| Processus | Réaction chimique de gaz sur un substrat chauffé |

| Avantage clé | Adhérence exceptionnelle et couverture uniforme des formes complexes |

| Applications typiques | Outils de coupe, composants d'usure, semi-conducteurs |

| Principale limitation | Nécessite des températures très élevées (>1000°C) |

| Exemples de revêtements | Nitrure de titane (TiN), Carbure de titane (TiC) |

Besoin d'un revêtement durable et haute performance pour votre équipement de laboratoire ou vos composants ?

Le processus unique de déposition chimique en phase vapeur (CVD) offre une adhérence inégalée et une couverture uniforme, même sur des géométries complexes. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour relever ces défis de revêtement précis.

Laissez nos experts vous aider à déterminer si le CVD est la bonne solution pour votre application. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent améliorer la durabilité et les performances de votre projet.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique