Dans le contexte de la fabrication des MEMS, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication fondamental utilisé pour déposer des couches de matériau extrêmement minces et de haute qualité sur un substrat. C'est une méthode principale pour construire les couches structurelles et fonctionnelles qui forment les composants mécaniques et électroniques microscopiques d'un dispositif de systèmes micro-électro-mécaniques (MEMS).

Le CVD n'est pas seulement une technique de revêtement ; dans les MEMS, c'est une méthode de construction fondamentale. Il permet aux ingénieurs de construire des micro-structures complexes et tridimensionnelles couche par couche à partir de précurseurs chimiques gazeux, permettant la création de tout, des accéléromètres aux micro-miroirs.

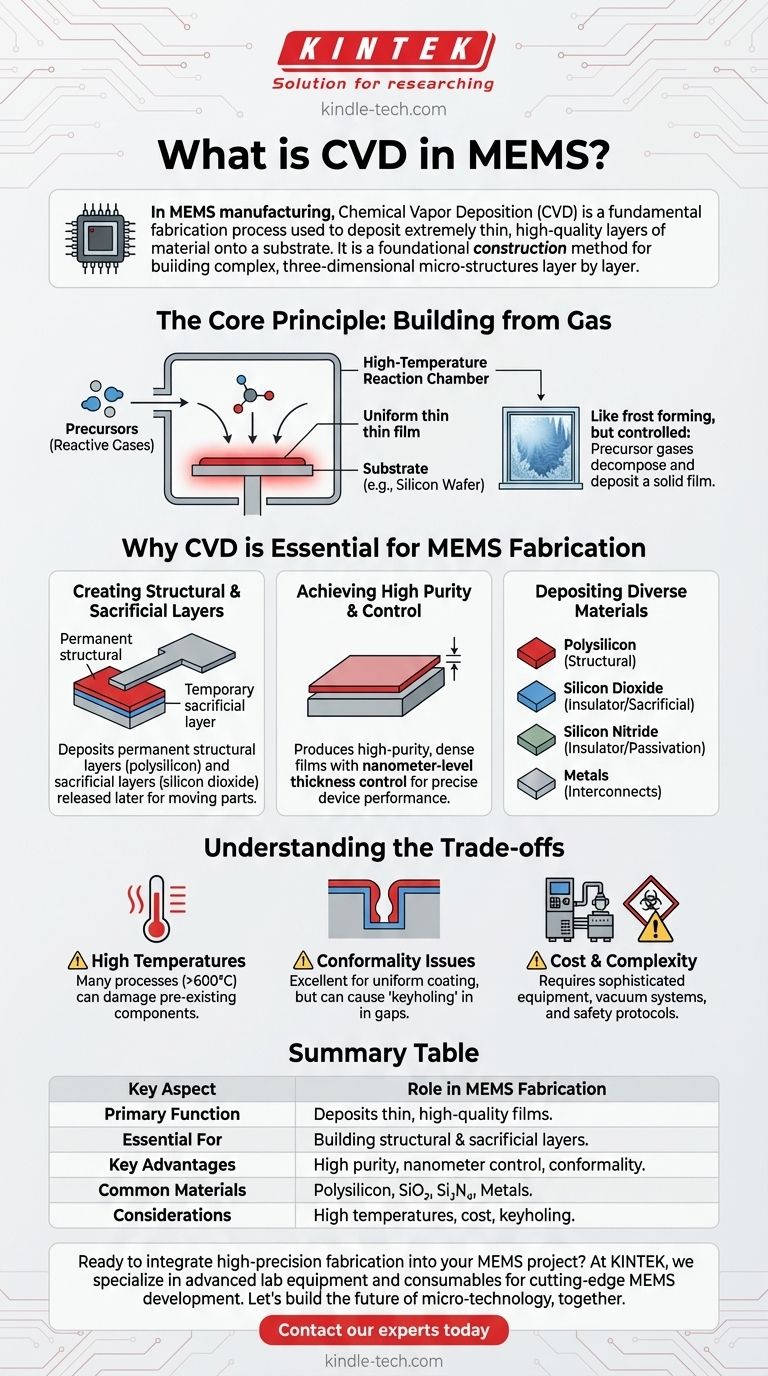

Le principe fondamental : Construire à partir du gaz

Comment fonctionne le CVD

À la base, le processus CVD implique l'introduction de gaz réactifs, appelés précurseurs, dans une chambre de réaction à haute température contenant le substrat (généralement une tranche de silicium).

La chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique. Cette réaction provoque la décomposition des précurseurs et le dépôt d'un film solide et mince sur la surface du substrat.

Imaginez le givre se formant sur une vitre froide. Dans cette analogie, la vapeur d'eau est le précurseur, et la surface froide du verre déclenche son passage de l'état gazeux à l'état solide. Le CVD est une version beaucoup plus contrôlée de ce phénomène, utilisant des gaz spécifiques pour créer des couches solides précises et conçues.

Pourquoi le CVD est essentiel pour la fabrication des MEMS

Création de couches structurelles et sacrificielles

Les dispositifs MEMS sont définis par leurs pièces mobiles. Le CVD est essentiel pour déposer à la fois les couches structurelles permanentes (souvent du polysilicium) qui forment les porte-à-faux, les engrenages ou les membranes du dispositif.

Il est également crucial pour déposer des couches sacrificielles (souvent du dioxyde de silicium). Ces couches agissent comme des substituts temporaires qui sont ensuite gravées chimiquement, "libérant" les composants structurels et leur permettant de se déplacer librement.

Atteindre une pureté et un contrôle élevés

Les réactions chimiques en CVD produisent des films d'une pureté et d'une densité exceptionnelles, ce qui est vital pour les performances mécaniques et électriques fiables d'un micro-dispositif.

De plus, le processus permet un contrôle au niveau nanométrique de l'épaisseur du film déposé. Cette précision est non négociable, car même de minuscules variations peuvent modifier radicalement la fréquence de résonance ou la sensibilité d'un dispositif MEMS.

Dépôt de matériaux divers

Le CVD est une technique polyvalente capable de déposer une large gamme de matériaux essentiels pour les MEMS. Ceux-ci incluent :

- Polysilicium : Le matériau structurel le plus courant.

- Dioxyde de silicium : Utilisé comme isolant électrique et comme couche sacrificielle.

- Nitrures de silicium : Utilisé pour l'isolation électrique et comme couche de passivation dure et protectrice.

- Métaux : Tels que le tungstène, pour créer des interconnexions électriques.

Comprendre les compromis

Le défi des hautes températures

De nombreux processus CVD courants, comme le CVD basse pression (LPCVD), nécessitent des températures très élevées (souvent >600°C). Ce budget thermique peut endommager ou altérer les composants déjà fabriqués sur la tranche, ce qui restreint l'ordre des étapes du processus.

Des variantes plus récentes comme le CVD assisté par plasma (PECVD) fonctionnent à des températures plus basses mais parfois au détriment de la qualité du film.

Conformité : Une arme à double tranchant

Le CVD est connu pour son excellente conformité, ce qui signifie qu'il recouvre uniformément toutes les surfaces d'une caractéristique tridimensionnelle, y compris les parois latérales verticales et les tranchées profondes.

C'est un énorme avantage pour la création de couches structurelles uniformes. Cependant, cela peut être un inconvénient lorsque l'objectif est de remplir un espace ou une tranchée sans créer de vide, un défi connu sous le nom de "keyholing" (formation de trous de serrure).

Coût et complexité

Les réacteurs CVD sont des équipements sophistiqués et coûteux. Ils nécessitent des systèmes de vide, un contrôle précis de la température et du débit de gaz, et une infrastructure pour manipuler des gaz précurseurs potentiellement dangereux, ce qui fait du processus un investissement en capital important.

Comment appliquer cela à votre projet

Comprendre le rôle du CVD aide à clarifier son importance par rapport aux autres étapes de fabrication. Lors de la conception d'un flux de fabrication MEMS, considérez comment le CVD s'adapte à votre objectif spécifique.

- Si votre objectif principal est de créer des pièces mobiles : Le CVD est indispensable pour déposer à la fois le matériau structurel et les couches sacrificielles qui sont retirées pour libérer ces pièces.

- Si votre objectif principal est l'isolation électrique ou la passivation : Le CVD est la norme industrielle pour le dépôt de films isolants denses et de haute qualité comme le dioxyde de silicium et le nitrure de silicium.

- Si votre objectif principal est un contrôle précis de l'épaisseur : Le CVD offre un contrôle supérieur de l'épaisseur du film par rapport à de nombreuses autres techniques de dépôt, ce qui est essentiel pour des performances prévisibles du dispositif.

En fin de compte, maîtriser le CVD est fondamental pour maîtriser l'art de construire des machines fonctionnelles à micro-échelle.

Tableau récapitulatif :

| Aspect clé | Rôle dans la fabrication des MEMS |

|---|---|

| Fonction principale | Dépose des films minces et de haute qualité de matériau sur un substrat. |

| Essentiel pour | La construction de couches structurelles (par exemple, le polysilicium) et de couches sacrificielles (par exemple, le dioxyde de silicium). |

| Avantages clés | Haute pureté du film, contrôle de l'épaisseur au niveau nanométrique, excellent revêtement conforme. |

| Matériaux courants | Polysilicium, Dioxyde de silicium (SiO₂), Nitrure de silicium (Si₃N₄), Métaux (par exemple, Tungstène). |

| Considérations | Températures de processus élevées, coût et complexité de l'équipement, potentiel de "keyholing". |

Prêt à intégrer une fabrication de haute précision dans votre projet MEMS ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires au développement de MEMS de pointe. Que vous déposiez du polysilicium structurel ou du nitrure de silicium isolant, nos solutions vous aident à atteindre le contrôle au niveau nanométrique et la pureté des matériaux que vos conceptions exigent.

Construisons ensemble l'avenir de la micro-technologie. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos défis de fabrication spécifiques.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application