Le dépôt chimique en phase vapeur (CVD) est une technique fondamentale pour la fabrication de matériaux 2D de haute qualité et de grande surface. C'est un processus où des matériaux précurseurs gazeux sont introduits dans une chambre de réaction, où ils réagissent et se décomposent sur un substrat chauffé pour former un film solide atomiquement mince. Cette méthode permet un contrôle précis, atome par atome, de la croissance des matériaux, ce qui en fait une approche puissante et largement utilisée pour produire des films minces.

Le CVD comble le fossé entre la découverte à l'échelle du laboratoire et la production à l'échelle industrielle de matériaux 2D. Son avantage fondamental réside dans sa capacité unique à faire croître des films uniformes et de haute qualité sur de grandes surfaces, une exigence critique pour les applications pratiques.

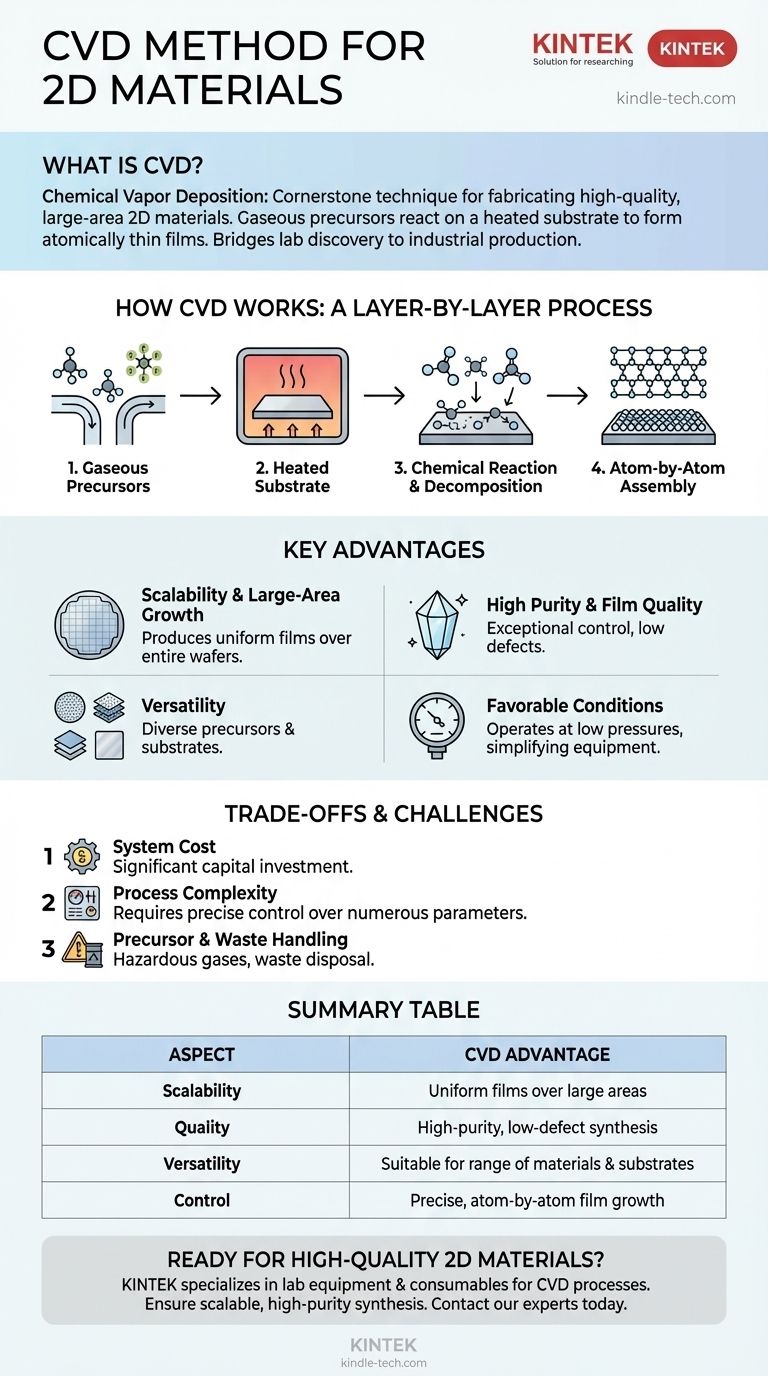

Comment fonctionne fondamentalement le CVD

L'élégance du processus CVD réside dans sa simplicité. Il implique la transformation de produits chimiques en phase gazeuse en un solide, couche par couche, sur une surface.

Les précurseurs gazeux

Le processus commence par un ou plusieurs gaz précurseurs. Ces gaz contiennent les atomes nécessaires au matériau 2D final (par exemple, le méthane pour le carbone du graphène, ou l'hexafluorure de tungstène et le sulfure d'hydrogène pour le disulfure de tungstène).

Le substrat chauffé

Ces gaz sont introduits dans une chambre de réaction contenant un substrat, qui est chauffé à haute température. Ce substrat agit comme la surface sur laquelle le matériau 2D va se former.

La réaction chimique

La haute température du substrat fournit l'énergie nécessaire pour déclencher une réaction chimique. Les gaz précurseurs se décomposent, et les atomes souhaités sont déposés sur la surface du substrat, s'assemblant pour former la structure cristalline atomiquement mince du matériau 2D.

Assemblage atome par atome

Ce dépôt se produit de manière très contrôlée, "faisant croître" efficacement le matériau 2D une couche atomique à la fois. Les gaz non réagis et les sous-produits chimiques sont ensuite évacués de la chambre.

Les principaux avantages de la méthode CVD

Le CVD est devenu une méthode dominante pour la synthèse de matériaux 2D en raison de plusieurs avantages distincts difficiles à obtenir avec d'autres techniques.

Évolutivité et croissance sur de grandes surfaces

C'est sans doute l'avantage le plus significatif. Le CVD peut produire des films de matériaux 2D uniformes et de haute qualité sur de grandes surfaces (par exemple, des wafers entiers), ce qui est essentiel pour la fabrication de dispositifs électroniques.

Haute pureté et qualité du film

Parce que le processus utilise des gaz précurseurs hautement raffinés dans un environnement contrôlé, il offre un contrôle exceptionnel sur les impuretés chimiques. Il en résulte des films d'une très grande clarté et moins de défauts.

Polyvalence des matériaux et des substrats

La nature à haute température de la réaction permet d'utiliser une gamme diversifiée de matériaux précurseurs. Cette flexibilité rend le CVD adapté à la synthèse d'une grande variété de matériaux 2D sur différents substrats.

Conditions de fonctionnement favorables

Contrairement à certaines méthodes de synthèse qui nécessitent des pressions extrêmement élevées, le CVD fonctionne généralement à des pressions bien inférieures à la pression atmosphérique standard. Cela simplifie les exigences d'ingénierie pour l'équipement.

Comprendre les compromis et les défis

Bien que puissante, la méthode CVD n'est pas sans ses complexités et ses inconvénients potentiels. Une évaluation objective nécessite de comprendre ces limitations.

Coût du système

Les systèmes CVD automatisés de qualité commerciale sont des instruments sophistiqués et peuvent représenter un investissement en capital significatif. Ce coût peut être un obstacle pour certains groupes de recherche universitaires ou startups.

Complexité du processus

L'obtention d'un film monocouche parfaitement uniforme nécessite un contrôle précis de nombreux paramètres. La température, la pression, les débits de gaz et le temps doivent être gérés méticuleusement pour obtenir des résultats reproductibles et de haute qualité.

Manipulation des précurseurs et des déchets

Le CVD repose souvent sur des gaz précurseurs qui peuvent être dangereux ou coûteux. Le processus produit également des déchets et des sous-produits qui doivent être manipulés et éliminés en toute sécurité.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de votre objectif final. Le CVD est le choix optimal pour des applications spécifiques et exigeantes.

- Si votre objectif principal est une production uniforme à grande échelle : Le CVD est la méthode principale en raison de sa capacité avérée à faire croître des films cohérents sur de grands substrats, ce qui le rend idéal pour les applications industrielles.

- Si votre objectif principal est d'atteindre la plus haute pureté des matériaux : Le CVD offre un contrôle exceptionnel sur l'environnement chimique, vous permettant de créer des matériaux avec un minimum d'impuretés et de défauts.

- Si votre objectif principal est la recherche et le développement avec un budget limité : Envisagez d'explorer des conceptions open source pour les systèmes CVD, car l'achat d'unités commerciales peut être prohibitif.

En fin de compte, la maîtrise du processus CVD est essentielle pour faire progresser les matériaux 2D du laboratoire aux applications du monde réel.

Tableau récapitulatif :

| Aspect | Avantage du CVD |

|---|---|

| Évolutivité | Produit des films uniformes sur de grandes surfaces (par exemple, des wafers entiers) |

| Qualité | Permet la synthèse de matériaux de haute pureté et à faible défaut |

| Polyvalence | Convient à une large gamme de matériaux 2D et de substrats |

| Contrôle | Offre un contrôle précis, atome par atome, de la croissance du film |

Prêt à intégrer des matériaux 2D de haute qualité dans votre recherche ou votre production ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour mettre en œuvre avec succès les processus CVD. Notre expertise vous assure d'avoir les bons outils pour une synthèse évolutive et de haute pureté. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en laboratoire et de la manière dont nous pouvons soutenir le succès de votre projet.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitation continue sous vide de graphite

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs