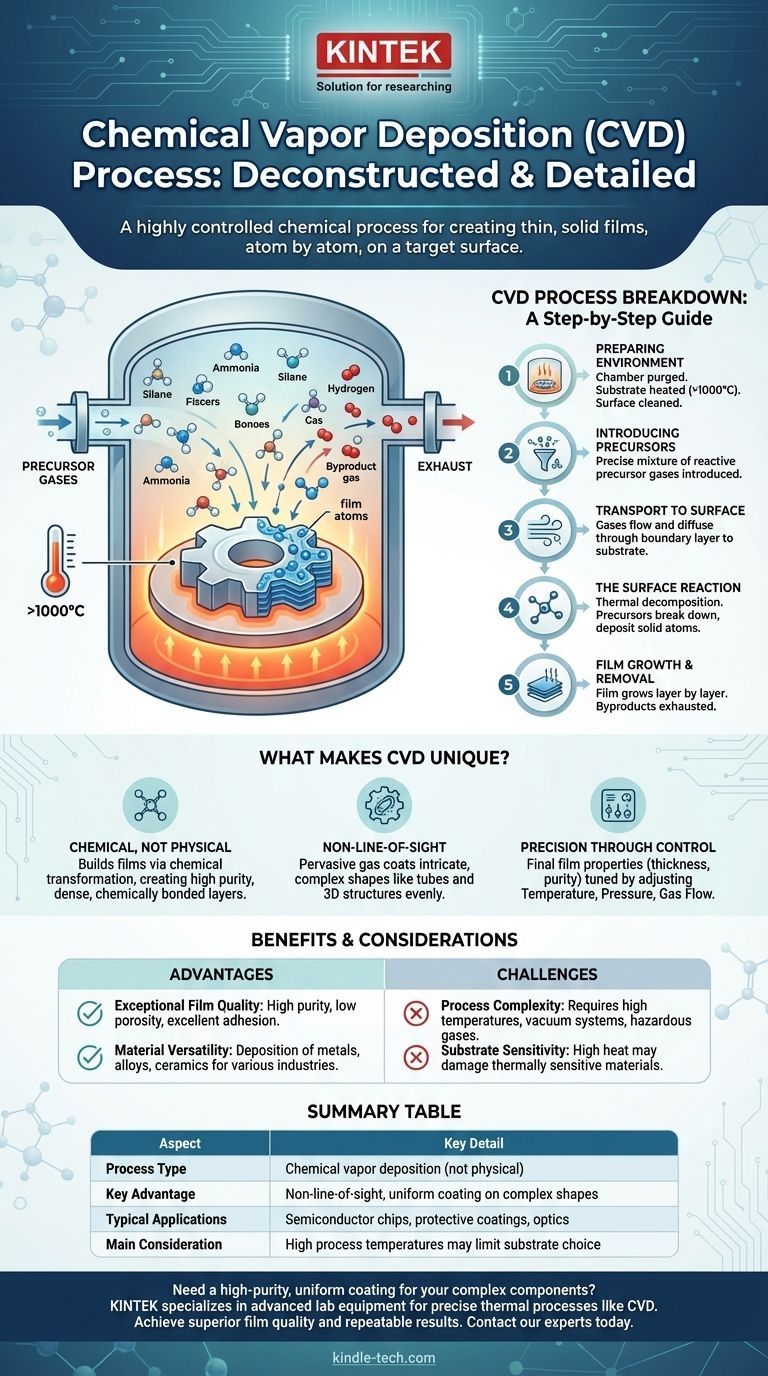

En substance, le dépôt chimique en phase vapeur (CVD) est un processus hautement contrôlé pour créer des films minces et solides sur une surface. Il fonctionne en introduisant des gaz réactifs (précurseurs) dans une chambre chauffée, où ils subissent une réaction chimique sur un objet cible (le substrat), déposant une nouvelle couche de matériau atome par atome. Cette méthode est fondamentale pour la fabrication de tout, des puces informatiques aux revêtements protecteurs durables.

La véritable puissance du CVD ne réside pas seulement dans sa capacité à déposer un film, mais dans sa nature chimique. Contrairement aux méthodes physiques, le CVD « fait croître » une couche de haute pureté et uniforme qui peut se conformer à des formes complexes, ce qui en fait une technologie essentielle pour l'électronique avancée et les matériaux durables.

Déconstruction du processus CVD : une analyse étape par étape

À la base, le CVD est une séquence d'événements sophistiquée et précise. Chaque étape est essentielle pour construire un film de haute qualité avec les propriétés souhaitées.

Étape 1 : Préparation de l'environnement

Avant que tout dépôt ne puisse avoir lieu, la scène doit être parfaitement préparée. Cela implique de placer le substrat (l'objet à revêtir) à l'intérieur d'une chambre de réaction.

La chambre est ensuite purgée de tout gaz résiduel, et le substrat est chauffé, souvent à des températures supérieures à 1000°C. Cette chaleur intense nettoie la surface du substrat et fournit l'énergie thermique nécessaire pour déclencher les réactions chimiques à venir.

Étape 2 : Introduction des précurseurs

Une fois la chambre chaude et propre, un mélange soigneusement mesuré de gaz précurseurs est introduit. Ces gaz contiennent les atomes qui formeront finalement le film final.

Le débit, la concentration et le rapport de ces gaz sont contrôlés avec une extrême précision, car ils influencent directement la chimie du dépôt.

Étape 3 : Transport vers la surface

Les gaz précurseurs s'écoulent à travers la chambre et diffusent à travers une couche limite de gaz stationnaire qui se forme juste au-dessus du substrat chauffé.

Le transport réussi des espèces réactives à travers cette couche jusqu'à la surface du substrat est crucial pour obtenir un revêtement uniforme.

Étape 4 : La réaction de surface

C'est le cœur du processus CVD. Lorsque les gaz précurseurs sont adsorbés (se fixent) sur la surface chaude du substrat, l'énergie thermique déclenche une réaction chimique.

Cette réaction, souvent une forme de décomposition thermique, décompose les molécules précurseurs, laissant derrière elles les atomes solides souhaités qui se lient à la surface.

Étape 5 : Croissance du film et élimination des sous-produits

Au fur et à mesure que les atomes solides se déposent, ils forment un film mince, dense et très pur sur le substrat. Le film croît couche par couche, créant un revêtement d'épaisseur et de structure contrôlées.

Pendant ce temps, les sous-produits gazeux indésirables de la réaction chimique sont éloignés du substrat et évacués de la chambre.

Qu'est-ce qui rend le CVD unique ?

Le CVD n'est pas la seule façon de créer un film mince, mais ses principes sous-jacents lui confèrent des avantages distincts et puissants.

C'est un processus chimique, pas physique

Contrairement aux méthodes comme la pulvérisation cathodique, qui projettent physiquement des atomes d'une cible sur un substrat, le CVD construit le film par une transformation chimique. Cela permet la création de films très purs, denses et même monocristallins qui sont chimiquement liés au substrat.

Dépôt sans ligne de visée

Parce que le dépôt est entraîné par un gaz omniprésent, le CVD n'est pas un processus « en ligne de visée ». Les gaz précurseurs peuvent s'écouler et recouvrir les surfaces de formes incroyablement complexes, y compris l'intérieur de tubes ou des structures tridimensionnelles complexes.

Précision par le contrôle

Les propriétés finales du film — telles que son épaisseur, sa pureté et sa structure cristalline — ne sont pas laissées au hasard. Elles sont directement ajustées en modifiant les paramètres clés du processus : température, pression et débits de gaz. Cela donne aux ingénieurs un immense contrôle sur le matériau final.

Comprendre les avantages et les compromis

Aucun processus n'est parfait pour toutes les applications. Comprendre les forces et les défis inhérents au CVD est essentiel pour l'utiliser efficacement.

Avantage : Qualité de film exceptionnelle

Le CVD est réputé pour produire des films d'une grande pureté et d'une très faible porosité. Les revêtements résultants sont denses, durables et adhèrent exceptionnellement bien au substrat.

Avantage : Polyvalence des matériaux

Une large gamme de matériaux peut être déposée par CVD, y compris des métaux purs, des alliages complexes et des céramiques dures. Cela rend le processus adapté à une gamme diversifiée d'industries, de l'optique à l'aérospatiale.

Défi potentiel : Complexité du processus

L'utilisation de hautes températures, de systèmes sous vide et de gaz précurseurs réactifs (parfois dangereux) signifie que l'équipement CVD est complexe et nécessite un contrôle strict du processus et des protocoles de sécurité.

Défi potentiel : Sensibilité du substrat

Les températures élevées requises pour de nombreux processus CVD peuvent endommager ou déformer les substrats sensibles à la chaleur. Cela peut limiter les types de matériaux qui peuvent être revêtus avec succès.

Quand le CVD est-il le bon choix ?

Basez votre décision sur les exigences spécifiques et non négociables de votre produit final.

- Si votre objectif principal est de revêtir des surfaces complexes et non planes : Le CVD est supérieur car sa nature en phase gazeuse lui permet de se déposer uniformément sur des géométries complexes où les méthodes en ligne de visée échoueraient.

- Si votre objectif principal est d'atteindre la plus haute pureté et densité de matériau : Le processus de réaction chimique du CVD excelle dans la création de films avec très peu d'impuretés ou de vides, ce qui est essentiel pour l'électronique et l'optique de haute performance.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température : Vous devez vérifier attentivement si la température de processus CVD standard est compatible avec votre substrat, ou étudier des variantes à basse température comme le CVD assisté par plasma (PECVD).

En fin de compte, maîtriser le CVD consiste à contrôler précisément la chimie et les conditions environnementales pour construire des matériaux supérieurs à partir de zéro.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt chimique en phase vapeur (non physique) |

| Avantage clé | Revêtement uniforme sans ligne de visée sur des formes complexes |

| Applications typiques | Puces semi-conductrices, revêtements protecteurs, optique |

| Considération principale | Les températures de processus élevées peuvent limiter le choix du substrat |

Besoin d'un revêtement de haute pureté et uniforme pour vos composants complexes ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus thermiques précis comme le CVD. Nos solutions aident les laboratoires à obtenir une qualité de film supérieure et des résultats reproductibles. Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir vos défis spécifiques en matière de dépôt de matériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme