En bref, les produits CVD sont des matériaux de haute pureté et de haute performance créés par un processus appelé dépôt chimique en phase vapeur (Chemical Vapor Deposition). Plutôt qu'un seul article, "CVD" décrit une classe de matériaux — des revêtements industriels ultra-durs aux diamants de laboratoire impeccables — qui sont construits atome par atome à partir d'un gaz chimique sur un substrat dans un environnement contrôlé.

Le concept central à comprendre est que le CVD n'est pas un produit en soi, mais un processus de fabrication sophistiqué. Il excelle dans la création de matériaux exceptionnellement denses, purs et uniformes, les rendant plus durs et plus durables que leurs homologues produits de manière conventionnelle.

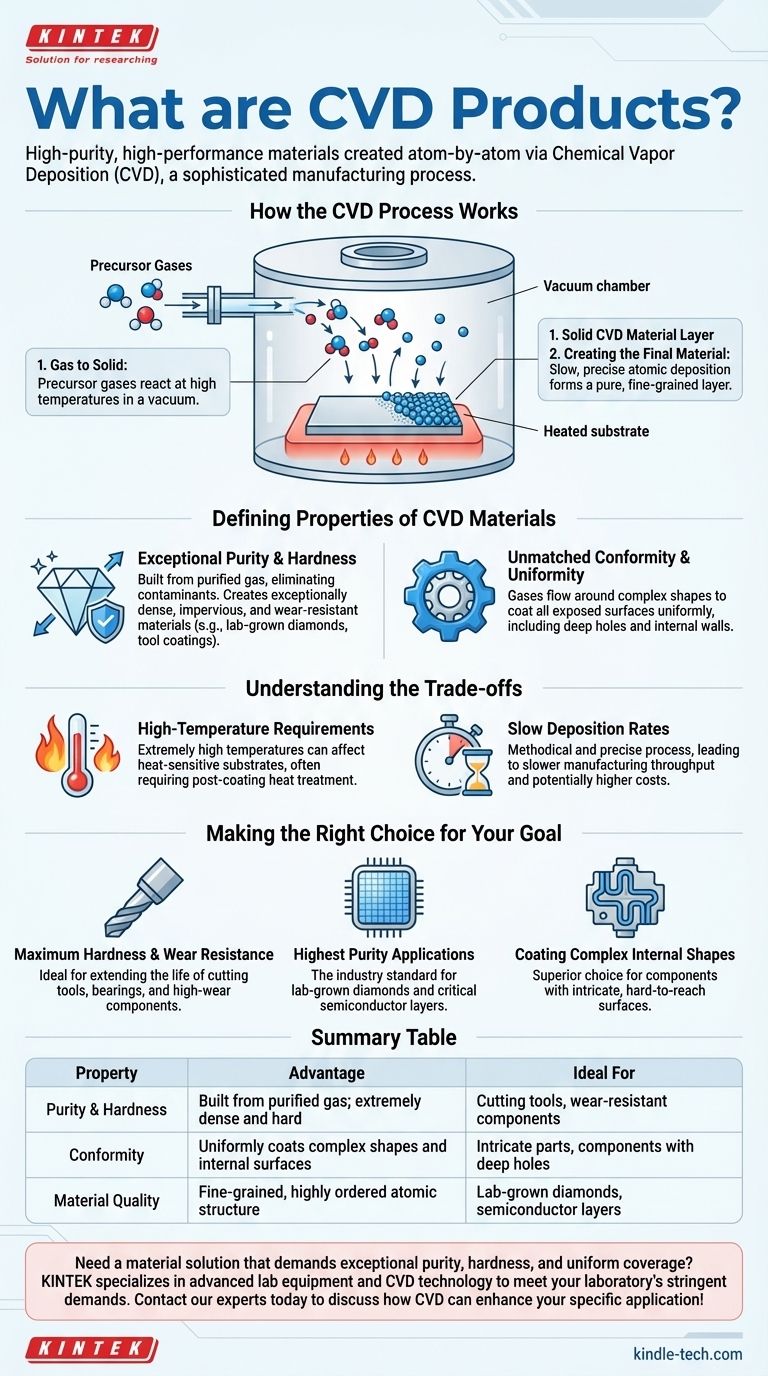

Comment fonctionne le processus CVD

Le dépôt chimique en phase vapeur est une méthode de création d'un matériau solide, généralement un film mince ou un revêtement, en déposant des atomes d'un état gazeux sur une surface solide.

Le principe de base : du gaz au solide

Le processus se déroule à l'intérieur d'une chambre à vide contenant l'objet à revêtir, appelé le substrat.

Ce substrat est chauffé à très haute température, et un ou plusieurs gaz précurseurs sont introduits. La chaleur intense provoque la réaction et la décomposition de ces gaz, libérant les atomes souhaités qui se lient ensuite au substrat chaud, formant une couche solide.

Création du matériau final

Ce dépôt se produit lentement et avec une précision incroyable, souvent à un rythme de seulement quelques microns par minute.

Le résultat est une nouvelle couche de matériau construite de A à Z, assurant une structure très pure, très ordonnée et à grains fins. Ce contrôle au niveau atomique est ce qui confère aux produits CVD leurs caractéristiques uniques.

Propriétés définissantes des matériaux CVD

Les matériaux créés par CVD sont appréciés pour un ensemble spécifique de propriétés supérieures difficiles à obtenir par d'autres méthodes de fabrication.

Pureté et dureté exceptionnelles

Parce que le matériau est construit directement à partir d'un gaz purifié, il évite les contaminants et les imperfections structurelles courants dans les matériaux coulés ou frittés.

Cette haute pureté et cette structure à grains fins donnent des matériaux incroyablement denses, imperméables et durs — souvent significativement plus durs que le même matériau fabriqué par des moyens conventionnels.

Conformité et uniformité inégalées

Un avantage clé du CVD est sa capacité à revêtir uniformément des formes complexes. Le gaz précurseur circule autour de l'ensemble du substrat, atteignant les trous profonds, les parois internes et les géométries complexes.

Cela crée un revêtement parfaitement uniforme sur toutes les surfaces exposées, ce que les processus en ligne de visée comme le dépôt physique en phase vapeur (PVD) ne peuvent pas faire facilement.

Comprendre les compromis

Bien que puissant, le processus CVD a des exigences et des limitations spécifiques qui le rendent adapté à certaines applications mais pas à d'autres.

Exigences de haute température

Le CVD fonctionne à des températures extrêmement élevées. Cela peut être un problème pour les substrats sensibles à la chaleur.

Par exemple, lors du revêtement d'outils en acier, la température du processus dépasse souvent le point de trempe de l'acier. Cela signifie que l'outil doit subir un traitement thermique sous vide distinct après le revêtement pour restaurer sa dureté nécessaire.

Vitesses de dépôt lentes

Le processus est méthodique et précis, ce qui signifie qu'il est également relativement lent. Cela peut avoir un impact sur le débit de fabrication et le coût par rapport aux méthodes plus rapides et moins précises.

Points d'appui et finition de surface

Les zones où un substrat est physiquement maintenu ou soutenu à l'intérieur de la chambre ne seront pas revêtues. De plus, le revêtement CVD résultant peut avoir une finition de surface légèrement plus rugueuse que le substrat d'origine.

Faire le bon choix pour votre objectif

Comprendre quand tirer parti du CVD revient à faire correspondre ses avantages uniques à votre objectif principal.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Les revêtements CVD offrent une couche exceptionnellement durable pour prolonger la durée de vie des outils de coupe, des roulements et d'autres composants soumis à une forte usure.

- Si votre objectif principal est de créer des matériaux de la plus haute pureté : Le processus CVD est la norme de l'industrie pour des applications comme les diamants de laboratoire et la fabrication de couches de semi-conducteurs critiques.

- Si votre objectif principal est de revêtir uniformément des formes internes complexes : La capacité du CVD à déposer du matériau à partir d'un gaz en fait le choix supérieur pour les composants avec des surfaces complexes ou difficiles d'accès.

En fin de compte, les produits CVD représentent une classe de matériaux conçus au niveau atomique pour des performances supérieures où la pureté et la durabilité sont non négociables.

Tableau récapitulatif :

| Propriété | Avantage | Idéal pour |

|---|---|---|

| Pureté et Dureté | Construit à partir de gaz purifié ; extrêmement dense et dur | Outils de coupe, composants résistants à l'usure |

| Conformité | Revêt uniformément les formes complexes et les surfaces internes | Pièces complexes, composants avec des trous profonds |

| Qualité des matériaux | Structure atomique à grains fins, très ordonnée | Diamants de laboratoire, couches de semi-conducteurs |

Besoin d'une solution matérielle qui exige une pureté, une dureté et une couverture uniforme exceptionnelles ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, y compris la technologie CVD, pour répondre aux exigences rigoureuses de votre laboratoire. Que vous développiez des semi-conducteurs de nouvelle génération, créiez des revêtements d'outils durables ou cultiviez des cristaux de haute pureté, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le CVD peut améliorer votre application spécifique !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelles sont les applications des films minces en nanotechnologie ? Construire l'avenir, atome par atome

- Quelle est la capacité des nanotubes de carbone ? Libérez leur potentiel dans l'électronique, l'énergie et les matériaux

- Pourquoi les nanotubes de carbone sont-ils utilisés dans les systèmes catalytiques ? Améliorer l'efficacité grâce à un support catalytique supérieur

- Quelle est la fonction du dépôt de film ? Concevoir des propriétés de surface supérieures

- Quelle est la méthode de dépôt par pulvérisation cathodique ? Un guide pour le revêtement de couches minces de haute qualité

- Quels sont les avantages et les inconvénients des nanotubes de carbone ? Équilibrer performance et praticité

- Quelles sont les méthodes de synthèse et de purification des nanotubes de carbone ? Mise à l'échelle, qualité et pureté pour votre application

- Quel est l'usage du dépôt par pulvérisation cathodique ? Obtenez un revêtement de couche mince supérieur pour vos produits