À la base, le PVD doré n'est pas un type de placage or. C'est un revêtement de surface haute performance créé par un processus appelé Dépôt Physique en Phase Vapeur (PVD). Cette technique dépose un matériau céramique très fin et extrêmement dur — le plus souvent du Nitrure de Titane — sur une surface sous vide, qui a une couleur or naturelle et offre une durabilité exceptionnelle.

L'essentiel à retenir est que le PVD doré utilise une science des matériaux avancée pour obtenir l'apparence de l'or tout en offrant une résistance aux rayures, à l'usure et une protection contre la corrosion bien supérieures à celles du placage or traditionnel. C'est une finition conçue pour la longévité, et non pour sa teneur en métal précieux.

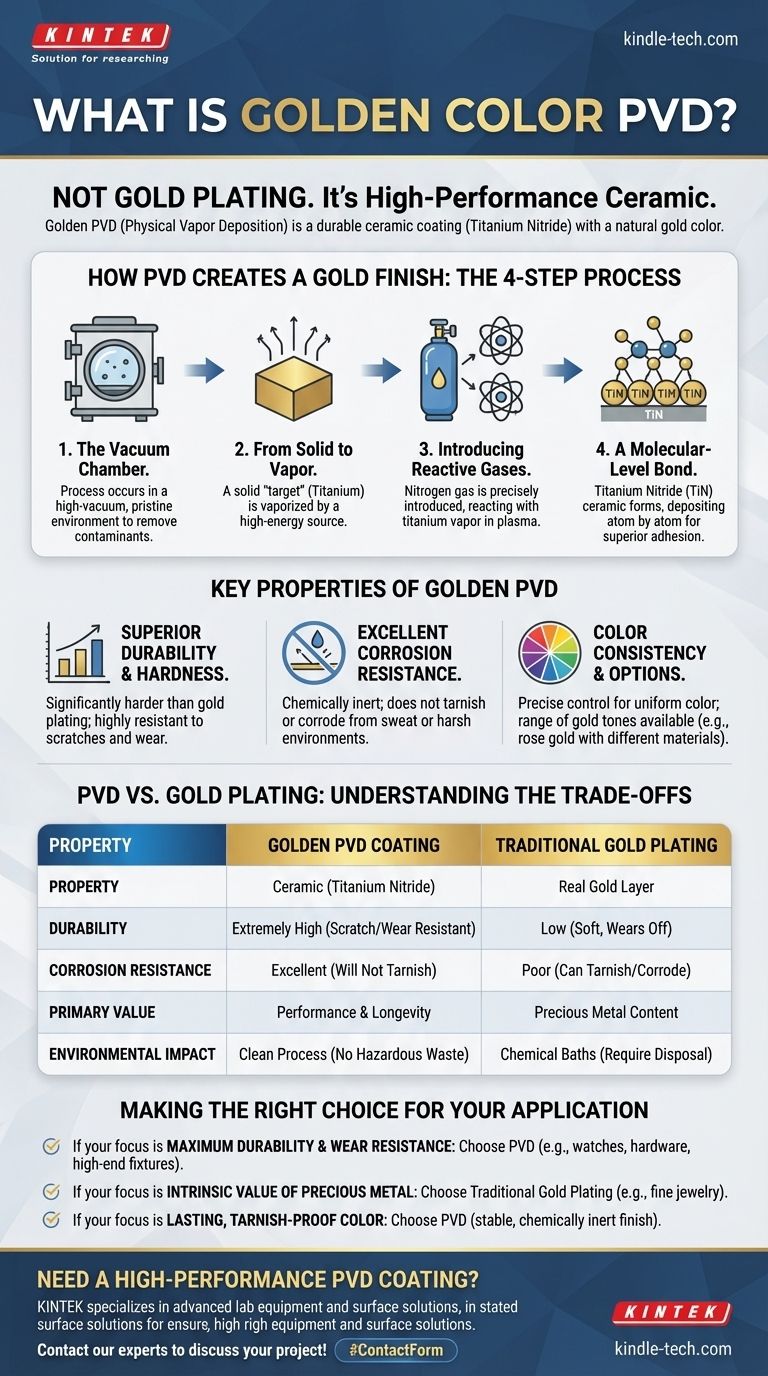

Comment le processus PVD crée une finition dorée

Le terme Dépôt Physique en Phase Vapeur décrit la méthode, pas le matériau. Le processus transforme un matériau solide en vapeur, qui se condense ensuite sur un objet cible sous forme de film mince et fortement lié.

L'environnement de la chambre à vide

L'ensemble du processus se déroule dans une chambre à vide poussé. Les pièces à revêtir sont placées à l'intérieur, et l'air est évacué pour créer un environnement immaculé, exempt de contaminants qui pourraient interférer avec l'adhérence du revêtement.

Du solide à la vapeur

Un bloc solide du matériau de revêtement, appelé la "cible", est vaporisé à l'aide d'une source d'énergie élevée. Pour une couleur or classique, cette cible est généralement faite de titane.

Introduction de gaz réactifs

Pour créer le composé final, un gaz réactif — dans ce cas, l'azote — est introduit précisément dans la chambre. Les atomes de titane vaporisés réagissent avec les atomes d'azote dans un environnement plasma.

Une liaison au niveau moléculaire

Cette réaction forme un nouveau composé céramique, le Nitrure de Titane (TiN), qui se dépose atome par atome sur la surface de l'objet. Ce n'est pas une couche de peinture ; c'est un film qui est lié moléculairement au substrat, ce qui le rend incroyablement difficile à écailler ou à détacher. La couleur inhérente et stable du nitrure de titane est un or brillant.

Propriétés clés du PVD doré

La raison pour laquelle le PVD est choisi pour tant d'applications haute performance, des montres de luxe aux forets industriels, est due aux propriétés exceptionnelles de la finition résultante.

Durabilité et dureté supérieures

Le revêtement PVD céramique est significativement plus dur que le placage or traditionnel et même que le matériau du substrat de base (comme l'acier inoxydable). Cela le rend très résistant aux rayures, à l'abrasion et à l'usure quotidienne.

Excellente résistance à la corrosion

Les revêtements PVD sont chimiquement inertes. Cela signifie qu'une finition PVD dorée ne ternira pas et ne se corrodera pas lorsqu'elle est exposée à la sueur, à l'eau salée ou à d'autres facteurs environnementaux agressifs, contrairement à de nombreuses finitions métalliques traditionnelles.

Cohérence et options de couleur

Le processus PVD permet un contrôle extrêmement précis de la composition et de l'épaisseur du revêtement. Il en résulte une couleur parfaitement uniforme et cohérente sur toute la surface et d'un lot à l'autre. En ajustant les matériaux et les gaz (par exemple, en utilisant du nitrure de zirconium), une gamme de tons dorés, du jaune pâle à l'or rose riche, peut être obtenue.

Comprendre les compromis : PVD vs. placage or

Choisir entre le PVD et le placage or traditionnel nécessite de comprendre leurs différences fondamentales.

Le matériau lui-même

Le PVD est une céramique de couleur or. Il ne contient pas d'or véritable. Sa valeur provient de ses performances et de sa durabilité.

Le placage or est une fine couche d'or véritable déposée sur une surface par un processus électrochimique (galvanoplastie). Sa valeur est liée à sa teneur en métal précieux.

Durabilité et longévité

Dans tout test de durabilité — rayure, usure ou corrosion — le PVD est largement supérieur. Un article plaqué or finira par montrer des signes d'usure à mesure que la couche d'or tendre s'efface, en particulier sur les points de contact élevés. Un revêtement PVD est conçu pour durer des années, même dans des conditions exigeantes.

L'impact environnemental

Les processus PVD modernes sont écologiquement propres, ne produisant aucun déchet dangereux. La galvanoplastie traditionnelle, en revanche, implique des bains de solutions chimiques qui nécessitent une élimination soigneuse.

Faire le bon choix pour votre application

Le choix de la bonne finition dépend entièrement de votre objectif principal pour le produit.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Le PVD est le choix définitif pour des articles comme les montres, la quincaillerie architecturale et les luminaires haut de gamme qui doivent résister à une utilisation quotidienne.

- Si votre objectif principal est la valeur intrinsèque du métal précieux : Le placage or traditionnel est la seule option qui utilise une couche d'or véritable, ce qui peut être essentiel pour la valeur perçue des bijoux fins.

- Si votre objectif principal est une couleur durable et résistante au ternissement : Le PVD offre une finition stable et chimiquement inerte qui ne se décolorera pas avec le temps.

En fin de compte, choisir le PVD doré est une décision de privilégier la science des matériaux moderne pour une finition conçue pour durer.

Tableau récapitulatif :

| Propriété | Revêtement PVD doré | Placage or traditionnel |

|---|---|---|

| Matériau | Céramique (Nitrure de Titane) | Couche d'or véritable |

| Durabilité | Extrêmement élevée (résistant aux rayures/à l'usure) | Faible (Doux, s'use) |

| Résistance à la corrosion | Excellente (Ne ternit pas) | Faible (Peut ternir/se corroder) |

| Valeur principale | Performance & Longévité | Teneur en métal précieux |

| Impact environnemental | Processus propre (Pas de déchets dangereux) | Bains chimiques (Nécessitent une élimination) |

Besoin d'un revêtement PVD haute performance pour votre équipement ou vos composants de laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, offrant des solutions de surface durables qui améliorent la longévité et les performances. Laissez nos experts vous aider à sélectionner le revêtement parfait pour votre application. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences de projet !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à chaud sous vide automatique à écran tactile

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Autoclave Stérilisateur de Laboratoire Machine de Stérilisation de Poudre d'Herbes pour Plantes

Les gens demandent aussi

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Quels sont les effets du pulvérisation cathodique magnétron ? Obtenez des films minces durables et de haute qualité pour votre laboratoire

- Combien de types de techniques de dépôt en phase vapeur existent ? PVD vs. CVD expliqués

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire