En bref, l'acier inoxydable PVD est de l'acier inoxydable standard qui a été revêtu d'un film mince et très durable à l'aide d'un procédé appelé dépôt physique en phase vapeur (PVD). Cette technique sophistiquée de revêtement sous vide n'est pas un type d'acier en soi, mais plutôt un traitement de surface utilisé pour améliorer ses propriétés en ajoutant de la couleur, en augmentant la dureté et en améliorant la résistance aux rayures et à la corrosion.

Le plus important à comprendre est que le PVD est un procédé qui augmente les propriétés de l'acier inoxydable, et non un matériau que vous pouvez acheter seul. Il fusionne un matériau secondaire à la surface de l'acier, créant une finition nettement plus dure et plus durable que l'acier de base seul.

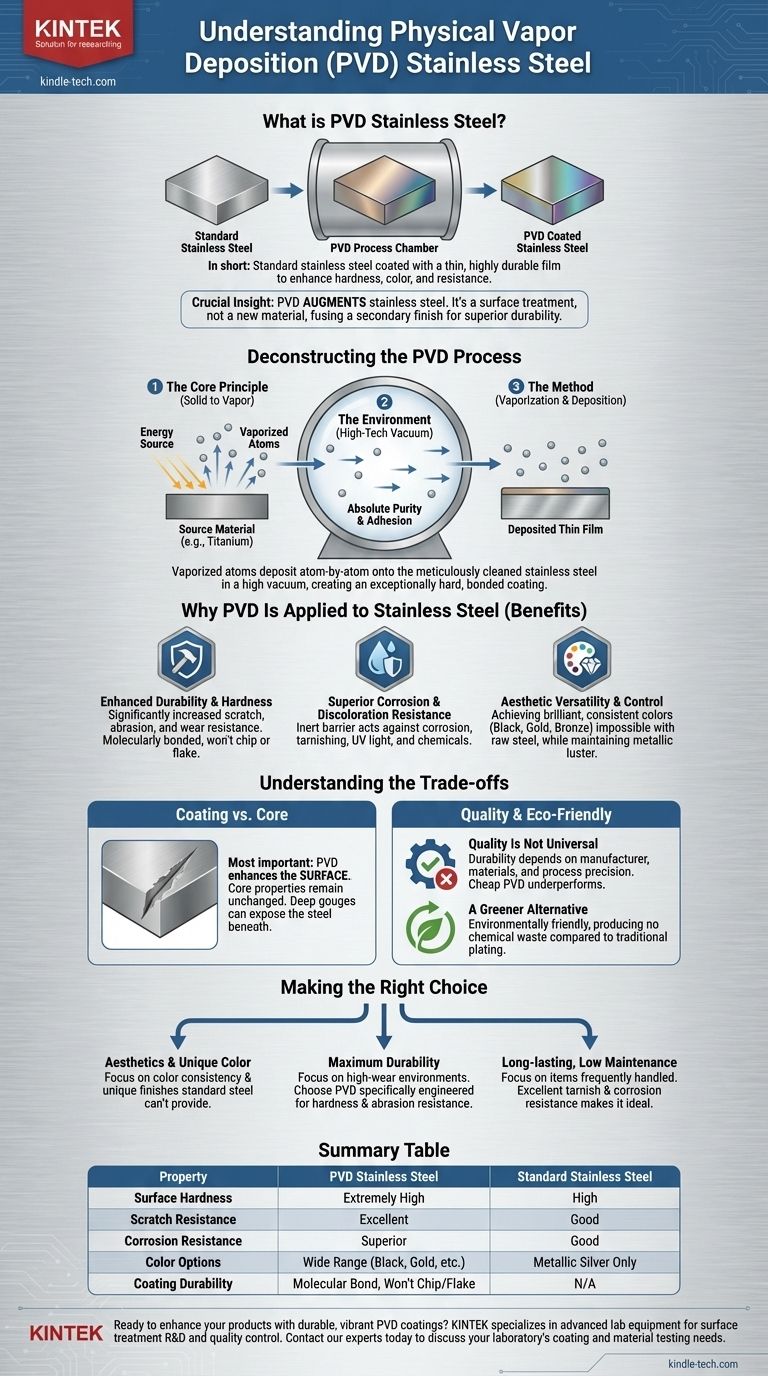

Décortiquer le procédé PVD

Pour comprendre le produit final, il faut d'abord comprendre le processus de fabrication. Le dépôt physique en phase vapeur est une procédure de haute technologie qui se déroule à l'intérieur d'une chambre à vide pour garantir une pureté et une adhérence absolues.

Le principe fondamental : de solide à vapeur, puis à solide

Au cœur du procédé PVD, il y a trois phases. Une source de matériau solide — souvent un métal comme le titane ou un composé céramique — est convertie en vapeur. Cette vapeur traverse ensuite la chambre à vide et se condense sur la pièce en acier inoxydable, formant un film mince et étroitement lié.

L'environnement : un vide de haute technologie

L'ensemble du processus est effectué sous vide poussé. Ceci est essentiel car cela élimine les autres atomes et molécules qui pourraient contaminer le film ou interférer avec le processus de revêtement, assurant ainsi une couche finale pure et dense.

La méthode : vaporisation et dépôt

Premièrement, le composant en acier inoxydable est méticuleusement nettoyé pour garantir que le revêtement adhère parfaitement. À l'intérieur de la chambre, une électricité de haute puissance ou une décharge plasma spécialisée bombarde le matériau source. Cela énergise le matériau, provoquant la vaporisation de ses atomes. Ces atomes vaporisés sont ensuite déposés atome par atome sur la surface de l'acier inoxydable, créant un revêtement extrêmement mince mais exceptionnellement dur.

Pourquoi le PVD est appliqué sur l'acier inoxydable

Bien que l'acier inoxydable soit déjà connu pour sa résistance, le revêtement PVD porte ses performances et ses possibilités esthétiques à un niveau supérieur. Le résultat est un matériau hybride qui combine le meilleur du substrat et du revêtement.

Durabilité et dureté accrues

Le principal avantage du PVD est une augmentation spectaculaire de la dureté de surface. Cela rend le produit beaucoup plus résistant aux rayures, à l'abrasion et à l'usure quotidienne que l'acier inoxydable non revêtu. Le revêtement est lié moléculairement à l'acier, il ne s'écaillera donc pas et ne se décollera pas.

Résistance supérieure à la corrosion et à la décoloration

Le film PVD agit comme une barrière inerte, protégeant l'acier inoxydable sous-jacent des facteurs environnementaux. Cela offre une couche de résistance supplémentaire contre la corrosion, le ternissement et la décoloration causés par des éléments tels que la lumière UV ou les produits chimiques.

Polyvalence et contrôle esthétiques

Le PVD permet aux fabricants d'obtenir un large éventail de couleurs vives et constantes — du noir et de l'or au bronze et même des bleus ou verts audacieux. Cela offre un niveau de liberté de conception impossible avec l'acier inoxydable brut, tout en conservant un lustre métallique.

Comprendre les compromis

Bien qu'il soit très efficace, il est crucial de considérer le PVD comme un outil spécifique avec son propre ensemble de considérations. Ce n'est pas une solution magique pour toutes les applications.

C'est un revêtement, pas une propriété fondamentale

La distinction la plus importante est que le PVD améliore la surface. Les propriétés fondamentales de l'acier inoxydable en dessous restent inchangées. Si un objet revêtu de PVD subit une rayure extrêmement profonde qui pénètre le revêtement, l'acier exposé en dessous peut toujours être rayé ou corrodé.

La qualité n'est pas universelle

La durabilité, la cohérence des couleurs et la longévité d'une finition PVD dépendent fortement du contrôle qualité du fabricant, des matériaux de revêtement spécifiques utilisés et de la précision du processus. Un revêtement PVD bon marché et mal appliqué ne sera pas aussi performant qu'un revêtement issu d'un processus contrôlé haut de gamme.

Une alternative plus écologique

Comparé aux méthodes de revêtement traditionnelles comme la galvanoplastie, qui impliquent des bains chimiques dangereux et produisent des déchets toxiques, le PVD est un processus nettement plus respectueux de l'environnement. Il ne produit aucun déchet chimique, ce qui en fait un choix responsable pour la fabrication moderne.

Faire le bon choix pour votre objectif

Choisir un produit revêtu de PVD signifie que vous choisissez une version améliorée de l'acier inoxydable. Votre décision finale doit être guidée par votre objectif principal.

- Si votre objectif principal est l'esthétique et la couleur unique : Le PVD offre un moyen durable et cohérent d'obtenir des finitions que l'acier inoxydable standard ne peut pas offrir.

- Si votre objectif principal est une durabilité maximale dans un environnement à forte usure : Recherchez des produits avec des revêtements PVD spécifiquement conçus pour la dureté, car ils offrent une protection supérieure contre les rayures et l'abrasion.

- Si votre objectif principal est une finition durable et nécessitant peu d'entretien : L'excellente résistance au ternissement et à la corrosion du PVD le rend idéal pour les articles tels que les montres, les luminaires et la quincaillerie fréquemment manipulés.

En fin de compte, le PVD élève l'acier inoxydable, le transformant en un matériau non seulement solide, mais aussi précisément adapté en couleur et en résilience pour un objectif spécifique.

Tableau récapitulatif :

| Propriété | Acier inoxydable PVD | Acier inoxydable standard |

|---|---|---|

| Dureté de surface | Extrêmement élevée | Élevée |

| Résistance aux rayures | Excellente | Bonne |

| Résistance à la corrosion | Supérieure | Bonne |

| Options de couleur | Large éventail (Noir, Or, Bronze, etc.) | Argent métallique uniquement |

| Durabilité du revêtement | Liaison moléculaire, ne s'écaille pas/ne pèle pas | S/O |

Prêt à améliorer vos produits avec des revêtements PVD durables et vibrants ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables avancés pour la R&D et le contrôle qualité des traitements de surface. Nos solutions vous aident à obtenir des finitions PVD parfaites. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de revêtement et de test de matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité