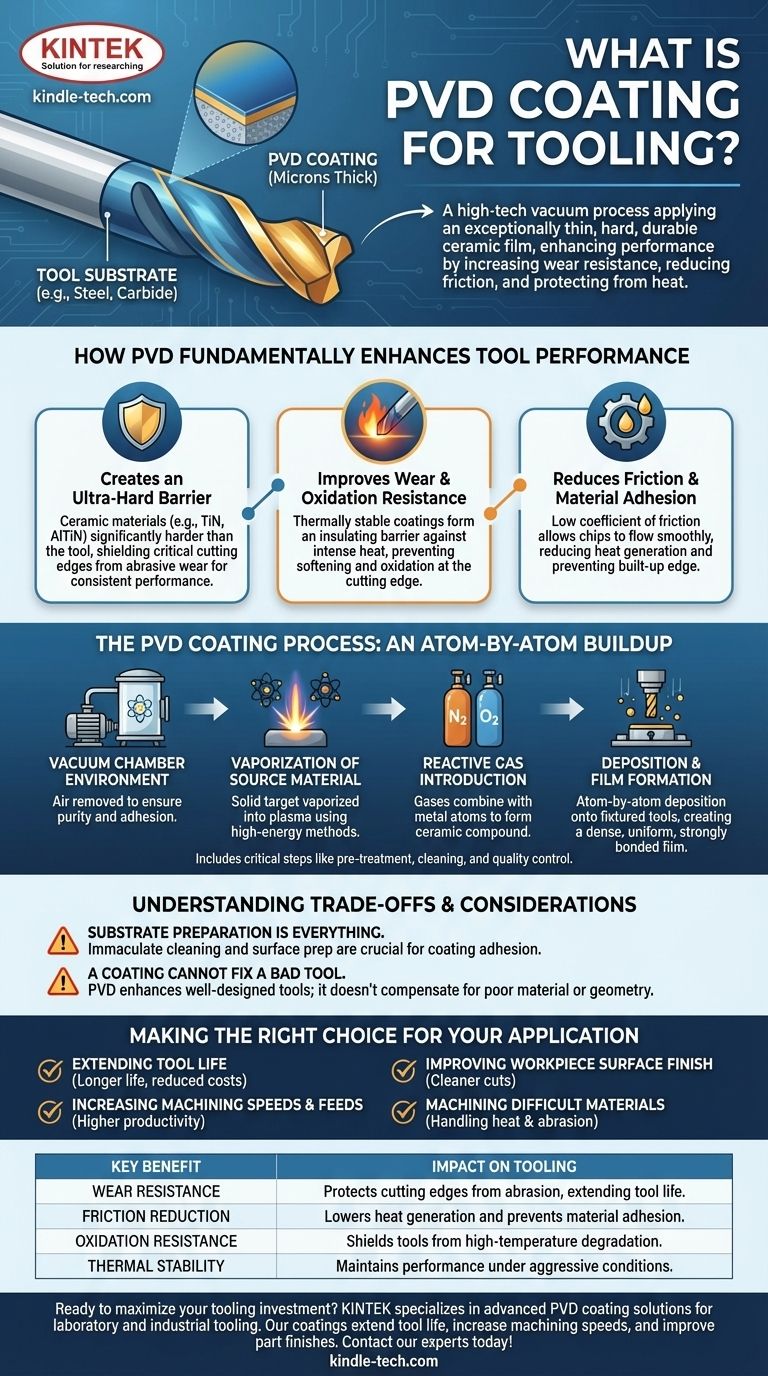

Essentiellement, le revêtement par dépôt physique en phase vapeur (PVD) pour les outils est un processus sous vide de haute technologie qui applique un film céramique extrêmement mince mais exceptionnellement dur et durable sur la surface d'un outil. Il ne s'agit ni de peinture ni de placage ; c'est une couche liée, souvent de quelques microns d'épaisseur seulement, qui améliore fondamentalement les performances de l'outil en augmentant sa résistance à l'usure, en réduisant la friction et en le protégeant contre l'oxydation à haute température lors des opérations exigeantes.

L'objectif principal du revêtement PVD n'est pas de réparer un outil, mais d'élever un outil bien fabriqué à son potentiel maximal. Il prolonge la durée de vie opérationnelle et permet des paramètres de performance plus élevés en créant une surface supérieure plus dure, plus lubrifiante et plus durable que l'acier de base ou le carbure seul.

Comment le PVD améliore fondamentalement les performances des outils

Les revêtements PVD s'attaquent directement aux principaux points de défaillance des outils de coupe : l'usure, la chaleur et la friction. En appliquant une couche microscopique de matériau avancé, le revêtement crée une nouvelle surface de travail à haute performance.

Création d'une barrière ultra-dure

Les matériaux céramiques utilisés dans les revêtements PVD, tels que le Nitrure de Titane (TiN) ou le Nitrure de Titane et d'Aluminium (AlTiN), sont nettement plus durs que le matériau de base de l'outil. Cette couche dure agit comme un bouclier, protégeant les arêtes de coupe critiques contre l'usure abrasive.

Cela permet à l'outil de conserver sa géométrie tranchante pendant une période beaucoup plus longue, ce qui se traduit par des performances constantes et une meilleure qualité de pièce.

Amélioration de la résistance à l'usure et à l'oxydation

Pendant l'usinage, une chaleur intense est générée à la pointe de l'outil. Cette chaleur peut provoquer le ramollissement et l'oxydation du matériau de l'outil, émoussant rapidement le tranchant.

Les revêtements PVD sont conçus pour être thermiquement stables, formant une barrière qui isole l'outil de la chaleur intense de la zone de coupe et empêche l'oxydation.

Réduction de la friction et de l'adhérence des matériaux

De nombreux revêtements PVD ont un faible coefficient de friction. Cette lubrification permet aux copeaux de s'écouler plus facilement sur la face de l'outil, réduisant la génération de chaleur et la consommation d'énergie.

Cela empêche également le matériau de la pièce de se souder à l'outil, un phénomène connu sous le nom de « cratère », qui dégrade l'action de coupe et nuit à l'état de surface.

Le processus de revêtement PVD : une construction atome par atome

Le processus PVD est une technique sophistiquée qui se déroule dans une chambre à vide poussé. Cet environnement contrôlé est essentiel pour garantir la pureté et l'adhérence du revêtement.

L'environnement de la chambre à vide

Tous les processus PVD commencent par la création d'un vide pour éliminer l'air et tout autre contaminant. Cela garantit que le matériau de revêtement est la seule substance qui se dépose sur les outils, garantissant un film pur et hautement adhérent.

Vaporisation du matériau source

Un matériau source solide de haute pureté (la « cible ») est vaporisé en un plasma d'atomes ou de molécules individuelles. Ceci est généralement réalisé à l'aide de méthodes à haute énergie telles qu'un arc cathodique ou un bombardement ionique.

Des gaz réactifs, tels que l'azote ou l'oxygène, peuvent être introduits avec précision dans la chambre pour se combiner avec les atomes métalliques vaporisés, créant le composé céramique souhaité pour le revêtement.

Dépôt et formation du film

Le matériau vaporisé traverse la chambre à vide et se condense sur les surfaces des outils, qui sont fixés à l'intérieur. Ce dépôt se produit atome par atome, créant un film extrêmement dense, uniforme et fortement lié au substrat.

Le flux de travail industriel

Le revêtement lui-même n'est qu'une partie d'un processus industriel en plusieurs étapes qui comprend des étapes critiques telles que le prétraitement, le nettoyage par ultrasons, la fixation, l'inspection visuelle et le contrôle qualité post-processus pour assurer l'épaisseur et l'adhérence appropriées.

Comprendre les compromis et les considérations

Bien qu'il soit très efficace, le revêtement PVD n'est pas une solution universelle. Son succès dépend de la compréhension de ses exigences et de ses limites.

La préparation du substrat est primordiale

Le revêtement n'est aussi bon que son adhérence à l'outil. La surface de l'outil doit être impeccablement propre et correctement préparée. Toute contamination compromettra l'adhérence et entraînera une défaillance prématurée du revêtement.

Un revêtement ne peut pas réparer un mauvais outil

Le PVD améliore les propriétés d'un outil bien conçu ; il ne peut pas compenser un matériau d'outil médiocre, une géométrie incorrecte ou une arête de coupe émoussée. L'outil de base doit être de haute qualité pour que le revêtement apporte un avantage.

Netteté du bord et accumulation

Bien que le revêtement soit très mince, il ajoute du matériau. Pour les outils dotés d'arêtes de coupe extrêmement vives ou délicates, le processus de revêtement doit être soigneusement contrôlé pour éviter d'arrondir l'arête et d'impacter négativement sa capacité de coupe.

Faire le bon choix pour votre application

L'application d'un revêtement PVD est une décision stratégique visant à maximiser l'investissement en outillage et l'efficacité opérationnelle. Votre objectif spécifique déterminera sa valeur.

- Si votre objectif principal est de prolonger la durée de vie de l'outil : Le PVD fournit une barrière dure et résistante à l'usure qui permet aux outils de durer beaucoup plus longtemps, réduisant les coûts de remplacement et les temps d'arrêt des machines.

- Si votre objectif principal est d'augmenter les vitesses et les avances d'usinage : La stabilité thermique et la faible friction du revêtement vous permettent d'utiliser les outils de manière plus agressive, augmentant ainsi le débit et la productivité.

- Si votre objectif principal est d'améliorer l'état de surface de la pièce : Les propriétés anti-adhésives empêchent l'accumulation de matériau sur l'outil, ce qui donne des coupes plus nettes et des états de surface de pièce supérieurs.

- Si votre objectif principal est d'usiner des matériaux difficiles : Des revêtements PVD spécialisés sont conçus pour gérer la chaleur et l'abrasion extrêmes générées lors de l'usinage d'aciers trempés, de superalliages ou de composites.

En fin de compte, considérer le revêtement PVD comme une partie intégrante de votre stratégie d'outillage est la clé pour débloquer de nouveaux niveaux de performance et d'efficacité dans vos opérations de fabrication.

Tableau récapitulatif :

| Avantage clé | Impact sur l'outillage |

|---|---|

| Résistance à l'usure | Protège les arêtes de coupe de l'abrasion, prolongeant la durée de vie de l'outil. |

| Réduction de la friction | Diminue la génération de chaleur et empêche l'adhérence des matériaux. |

| Résistance à l'oxydation | Protège les outils de la dégradation à haute température. |

| Stabilité thermique | Maintient les performances dans des conditions d'usinage agressives. |

Prêt à maximiser votre investissement en outillage ? KINTEK est spécialisé dans les solutions de revêtement PVD avancées pour les outils de laboratoire et industriels. Nos revêtements sont conçus pour prolonger la durée de vie des outils, augmenter les vitesses d'usinage et améliorer les états de surface des pièces, offrant des gains d'efficacité mesurables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de vos outils !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés