Dans le monde de l'usinage de haute performance, le revêtement PVD est un procédé de dépôt sous vide qui applique un film exceptionnellement mince et dur sur une plaquette de coupe. Cette technique consiste à vaporiser un matériau solide, qui se condense ensuite atome par atome sur la surface de l'outil. Il en résulte une amélioration au niveau moléculaire des propriétés physiques de la plaquette sans altérer sa géométrie de base.

Le revêtement PVD n'est pas seulement une couche superficielle ; c'est une amélioration stratégique qui confère une augmentation significative de la dureté et de la résistance à l'usure des plaquettes de coupe. Cela se traduit directement par une durée de vie prolongée de l'outil et des performances améliorées, en particulier dans les applications exigeantes.

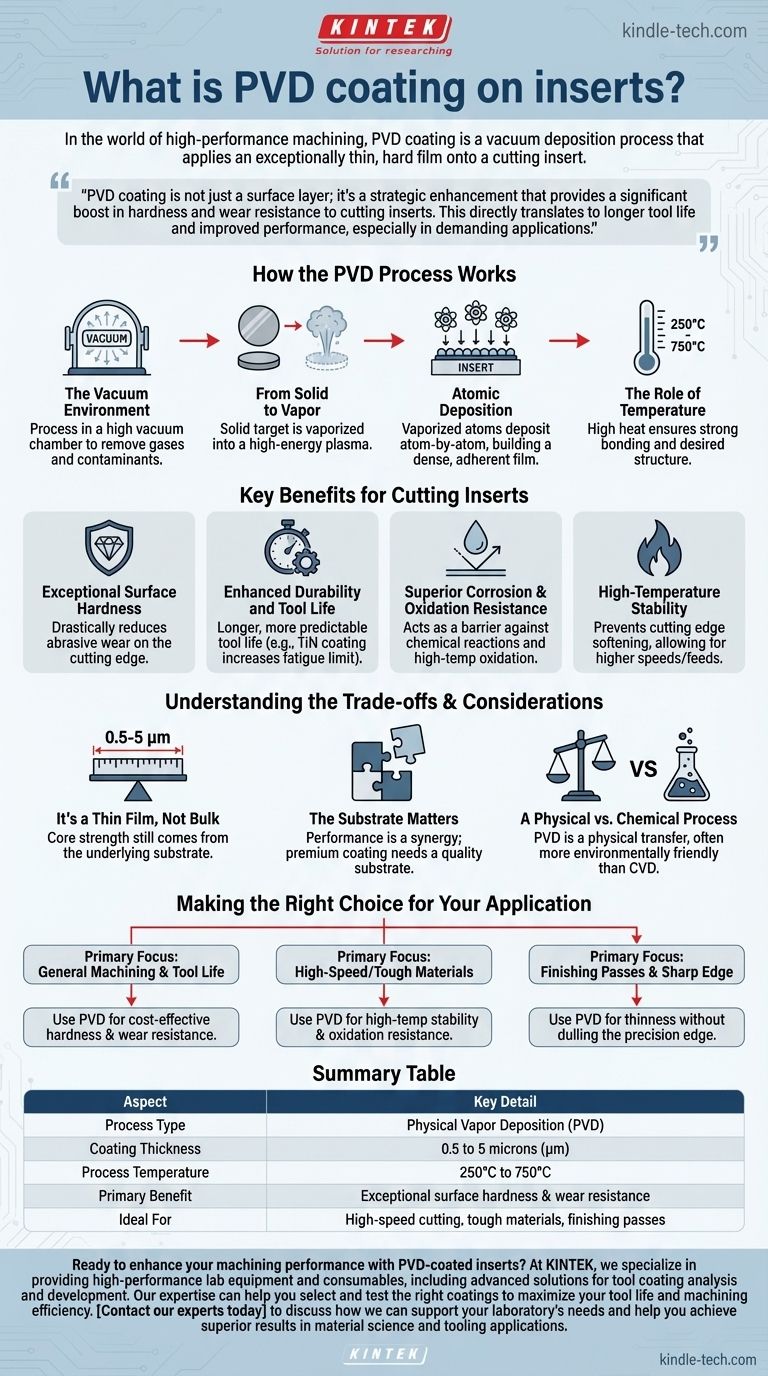

Comment fonctionne le procédé PVD

Le dépôt physique en phase vapeur (PVD) est un procédé sophistiqué qui transforme un matériau solide en un revêtement durable et performant. L'ensemble de l'opération se déroule dans un environnement spécialisé et contrôlé.

L'environnement sous vide

Le processus doit être réalisé dans une chambre à vide poussé. Cela élimine tous les gaz atmosphériques ou contaminants qui pourraient nuire à la pureté et à l'adhérence du revêtement.

Du solide à la vapeur

Le matériau de revêtement, connu sous le nom de « cible », commence sous forme de pastille solide. À l'intérieur de la chambre à vide, cette cible est vaporisée en plasma, qui est un état de la matière à haute énergie.

Dépôt atomique

Les atomes ou molécules vaporisés traversent le vide et sont déposés sur les plaquettes de coupe, appelées « substrat ». Cela construit le revêtement atome par atome, créant un film mince extrêmement dense et bien adhérent.

Le rôle de la température

Ce processus physique est effectué à des températures élevées, généralement comprises entre 250 °C et 750 °C. Cette chaleur est essentielle pour assurer une liaison solide du revêtement à la surface de la plaquette et pour former la structure souhaitée.

Avantages clés pour les plaquettes de coupe

L'application d'un revêtement PVD modifie fondamentalement les caractéristiques de performance d'une plaquette. Les avantages sont directement liés à la résolution des défis courants rencontrés dans l'usinage.

Dureté de surface exceptionnelle

Les revêtements PVD sont extrêmement durs, ce qui est la principale raison de leur utilisation. Cette dureté ajoutée réduit considérablement l'usure abrasive sur le tranchant au contact de la pièce.

Durabilité et durée de vie de l'outil améliorées

L'augmentation de la dureté et de la résistance à l'usure entraîne directement une durée de vie de l'outil plus longue et plus prévisible. Par exemple, un revêtement PVD en nitrure de titane (TiN) peut augmenter la limite de fatigue et l'endurance du matériau sous-jacent.

Résistance supérieure à la corrosion et à l'oxydation

La nature dense et non poreuse du film PVD agit comme une barrière, protégeant la plaquette des réactions chimiques. Cela la rend très résistante à la corrosion due aux liquides de refroidissement et à l'oxydation aux températures de coupe élevées.

Stabilité à haute température

La couche revêtue résultante est très stable aux températures élevées générées lors des opérations de coupe agressives. Cela empêche le tranchant de ramollir, permettant des vitesses et des avances plus élevées.

Comprendre les compromis et les considérations

Bien que puissants, les revêtements PVD ne sont pas une solution universelle. Leur efficacité dépend de la compréhension de leur nature et de la manière dont ils interagissent avec l'outil lui-même.

C'est un film mince, pas un matériau massif

Les revêtements PVD sont incroyablement minces, allant généralement de 0,5 à 5 microns (µm). Cela signifie qu'ils fournissent des propriétés de surface, mais la résistance et la ténacité fondamentales de la plaquette proviennent toujours du matériau de substrat sous-jacent.

Le substrat est important

La performance finale est une synergie entre le revêtement et la plaquette. Les avantages d'un revêtement sont directement influencés par le matériau sur lequel il est appliqué. Un revêtement de qualité supérieure ne peut pas compenser un substrat de qualité inférieure.

Un processus physique contre un processus chimique

Le PVD est un processus physique, où le matériau source est physiquement transféré sur la pièce. Cela contraste avec le dépôt chimique en phase vapeur (CVD), qui utilise des réactions chimiques pour former le film. Le PVD est souvent considéré comme plus respectueux de l'environnement que les procédés de placage traditionnels ou le CVD.

Faire le bon choix pour votre application

Savoir quand spécifier une plaquette revêtue PVD plutôt qu'une plaquette non revêtue ou revêtue différemment est essentiel pour optimiser votre stratégie d'usinage.

- Si votre objectif principal est de prolonger la durée de vie de l'outil dans l'usinage général : Les revêtements PVD offrent une augmentation rentable et significative de la dureté et de la résistance à l'usure.

- Si votre objectif principal est la coupe à grande vitesse ou le travail avec des matériaux durs : La stabilité à haute température et la résistance à l'oxydation du PVD sont des avantages critiques qui protègent le tranchant.

- Si votre objectif principal est de maintenir un tranchant affûté pour les passes de finition : La nature mince et lisse des revêtements PVD est idéale, car elle ajoute de la durabilité sans émousser de manière significative le tranchant de précision requis pour les états de surface fins.

En fin de compte, comprendre le revêtement PVD vous permet de choisir une plaquette de coupe basée sur une amélioration précise de ses propriétés fondamentales, conduisant à un usinage plus prévisible et plus efficace.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Épaisseur du revêtement | 0,5 à 5 microns (µm) |

| Température du processus | 250°C à 750°C |

| Avantage principal | Dureté de surface et résistance à l'usure exceptionnelles |

| Idéal pour | Coupe à grande vitesse, matériaux durs, passes de finition |

Prêt à améliorer vos performances d'usinage avec des plaquettes revêtues PVD ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute performance, y compris des solutions avancées pour l'analyse et le développement de revêtements d'outils. Notre expertise peut vous aider à sélectionner et à tester les bons revêtements pour maximiser la durée de vie de vos outils et votre efficacité d'usinage.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de votre laboratoire et vous aider à obtenir des résultats supérieurs en science des matériaux et en applications d'outillage.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Fabricant personnalisé de pièces en PTFE Téflon pour barreau d'agitation magnétique

- Collier de serrage à vide à libération rapide en acier inoxydable à trois sections

- Connecteur circulaire hermétique en verre fritté pour prise d'aviation à bride sous vide poussé pour KF ISO CF

- Fabricant de pièces personnalisées en PTFE Téflon pour entonnoir Büchner et entonnoir triangulaire en PTFE

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces