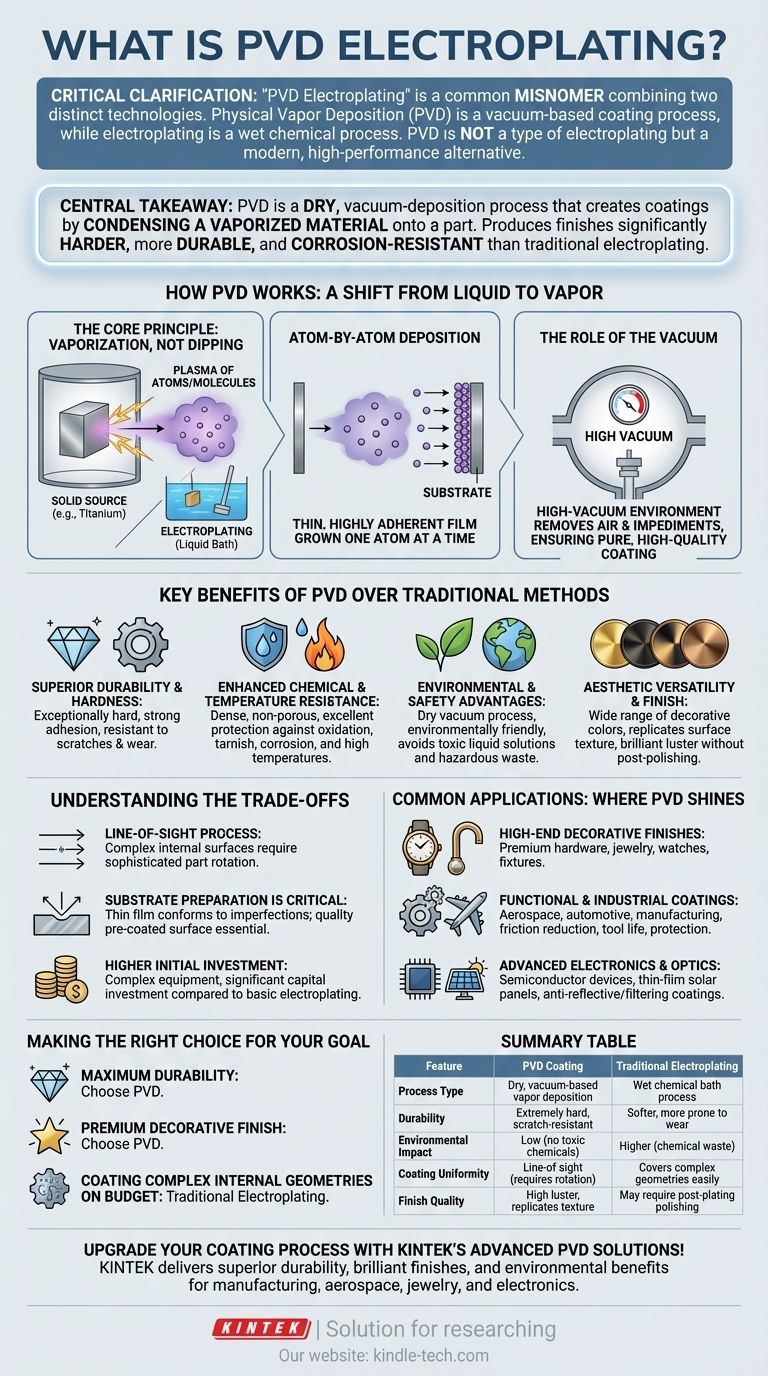

Tout d'abord, une clarification essentielle : Le terme « galvanoplastie PVD » est un abus de langage courant qui combine deux technologies distinctes. Le dépôt physique en phase vapeur (PVD) est un processus de revêtement de haute technologie basé sur le vide, tandis que la galvanoplastie est un processus chimique humide. Bien que les deux puissent appliquer une finition métallique, le PVD n'est pas un type de galvanoplastie mais est souvent considéré comme une alternative moderne et performante.

L'idée centrale est que le PVD est un processus de dépôt sous vide à sec qui crée des revêtements en condensant un matériau vaporisé sur une pièce. Cette méthode produit des finitions significativement plus dures, plus durables et plus résistantes à la corrosion que celles obtenues par galvanoplastie chimique traditionnelle.

Comment fonctionne le PVD : un passage du liquide à la vapeur

Le dépôt physique en phase vapeur est fondamentalement différent des bains chimiques de la galvanoplastie. Le processus est entièrement « sec » et se déroule sous vide poussé.

Le principe de base : la vaporisation, pas l'immersion

En PVD, un matériau source solide (comme le titane ou le zirconium) est vaporisé en un plasma d'atomes ou de molécules à l'intérieur d'une chambre à vide. Cette vapeur est ensuite précisément contrôlée et dirigée vers les pièces à revêtir.

Ceci contraste fortement avec la galvanoplastie, qui implique de submerger les pièces dans une solution chimique et d'utiliser un courant électrique pour provoquer le dépôt d'ions métalliques dissous sur la surface.

Dépôt atome par atome

Le matériau vaporisé traverse la chambre à vide et se condense sur le substrat, formant un film mince et très adhérent. Ce revêtement est développé atome par atome, ce qui donne une couche extrêmement dense, uniforme et solide.

Le rôle du vide

Le processus doit se dérouler dans un environnement sous vide poussé. Cela élimine l'air et les autres particules de gaz qui pourraient autrement réagir avec ou entraver la vapeur, garantissant un revêtement pur et de haute qualité.

Principaux avantages du PVD par rapport aux méthodes traditionnelles

Le PVD a été développé pour offrir des caractéristiques fonctionnelles que les méthodes plus anciennes ne pouvaient pas. Son adoption dans la finition décorative témoigne de ses performances supérieures.

Durabilité et dureté supérieures

Les revêtements PVD sont exceptionnellement durs et présentent un niveau d'adhérence élevé au substrat. Cela les rend incroyablement résistants aux rayures, à l'abrasion et à l'usure.

Résistance chimique et thermique améliorée

La nature dense et non poreuse des revêtements PVD offre une excellente protection contre l'oxydation, le ternissement et la corrosion. Ils peuvent également être conçus pour résister à des températures très élevées.

Avantages environnementaux et de sécurité

En tant que processus de vide à sec, le PVD est significativement plus respectueux de l'environnement que le placage à base de produits chimiques. Il évite l'utilisation de solutions liquides toxiques et l'élimination des déchets dangereux associés.

Polyvalence esthétique et finition

Le PVD peut produire une large gamme de couleurs pour les finitions décoratives, des tons laiton et or au noir, au bronze et aux aspects irisés. Le processus reproduit parfaitement la texture de surface sous-jacente, offrant un lustre brillant sur les pièces polies sans nécessiter de polissage après revêtement.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est un processus en ligne de mire

Le matériau de revêtement se déplace en ligne droite de la source au substrat. Cela signifie que les surfaces internes complexes ou les zones profondément encastrées peuvent ne pas recevoir un revêtement uniforme sans une rotation sophistiquée des pièces.

La préparation du substrat est essentielle

Le PVD est un processus de film mince qui se conforme précisément à la surface existante. Il ne masquera pas les rayures, les bosses ou d'autres imperfections. La qualité de la finition finale dépend directement de la qualité de la surface pré-revêtue.

Investissement initial plus élevé

L'équipement PVD est complexe et nécessite un investissement en capital important par rapport à une installation de galvanoplastie de base. Cela peut le rendre moins économique pour les applications à très petite échelle ou à faible coût.

Applications courantes : là où le PVD brille

Les propriétés uniques du PVD en font le choix préféré pour un vaste éventail d'applications exigeantes.

Finitions décoratives haut de gamme

Le PVD est largement utilisé pour la quincaillerie, les bijoux, les montres et les luminaires haut de gamme. Il offre une finition qui reste impeccable pendant des années, résistant à l'usure de l'utilisation quotidienne.

Revêtements fonctionnels et industriels

Dans les industries aérospatiale, automobile et manufacturière, les revêtements PVD sont utilisés pour réduire le frottement sur les pièces mobiles, augmenter la durée de vie des outils de coupe et protéger les composants des environnements extrêmes.

Électronique et optique avancées

La précision du PVD est essentielle pour la fabrication de dispositifs semi-conducteurs, de panneaux solaires à couche mince et de revêtements de verre spécialisés qui offrent des propriétés antireflet ou filtrantes.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de revêtement dépend entièrement des exigences spécifiques de performance et d'esthétique de votre projet.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Le PVD est le choix supérieur en raison de sa dureté et de sa forte liaison atomique au substrat.

- Si votre objectif principal est une finition décorative haut de gamme : Le PVD offre une plus large gamme de couleurs et une finition plus constante et durable, très résistante au ternissement et aux rayures.

- Si votre objectif principal est de revêtir des géométries internes complexes avec un budget serré : La galvanoplastie traditionnelle peut être plus adaptée car elle n'a pas les limitations de ligne de mire du PVD.

En comprenant les différences fondamentales entre ces processus, vous pouvez choisir la technologie qui répond véritablement aux exigences de performance et de qualité de votre produit.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Galvanoplastie traditionnelle |

|---|---|---|

| Type de processus | Dépôt en phase vapeur sec, sous vide | Processus de bain chimique humide |

| Durabilité | Extrêmement dur, résistant aux rayures | Plus doux, plus sujet à l'usure |

| Impact environnemental | Faible (pas de produits chimiques toxiques) | Plus élevé (déchets chimiques) |

| Uniformité du revêtement | En ligne de mire (nécessite une rotation) | Couvre facilement les géométries complexes |

| Qualité de la finition | Lustre élevé, reproduit la texture de surface | Peut nécessiter un polissage après placage |

Améliorez votre processus de revêtement avec les solutions PVD avancées de KINTEK !

En tant que fournisseur leader d'équipements de laboratoire et industriels, KINTEK est spécialisé dans les systèmes de revêtement PVD qui offrent une durabilité supérieure, des finitions brillantes et des avantages environnementaux. Que vous soyez dans la fabrication, l'aérospatiale, la bijouterie ou l'électronique, notre technologie PVD peut améliorer les performances et la durée de vie de vos produits.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont le revêtement PVD peut transformer vos produits et vous donner un avantage concurrentiel !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température