En électronique, le PVD est un processus de fabrication fondamental. Le dépôt physique en phase vapeur (PVD) est une technique utilisée dans un environnement sous vide poussé pour appliquer des films de matériaux extrêmement minces et performants sur un composant, tel qu'une tranche de silicium ou une micro-puce. Ce processus n'est pas seulement un revêtement ; c'est la manière dont de nombreuses couches conductrices et isolantes essentielles des circuits intégrés modernes sont construites avec précision au niveau atomique.

Le point essentiel à retenir est que le PVD ne concerne pas seulement la protection ; c'est un outil de fabrication fondamental. Il permet la création de structures électroniques complexes en déposant des matériaux spécifiques atome par atome, ce qui est essentiel pour la fabrication de tout, des microprocesseurs aux panneaux solaires.

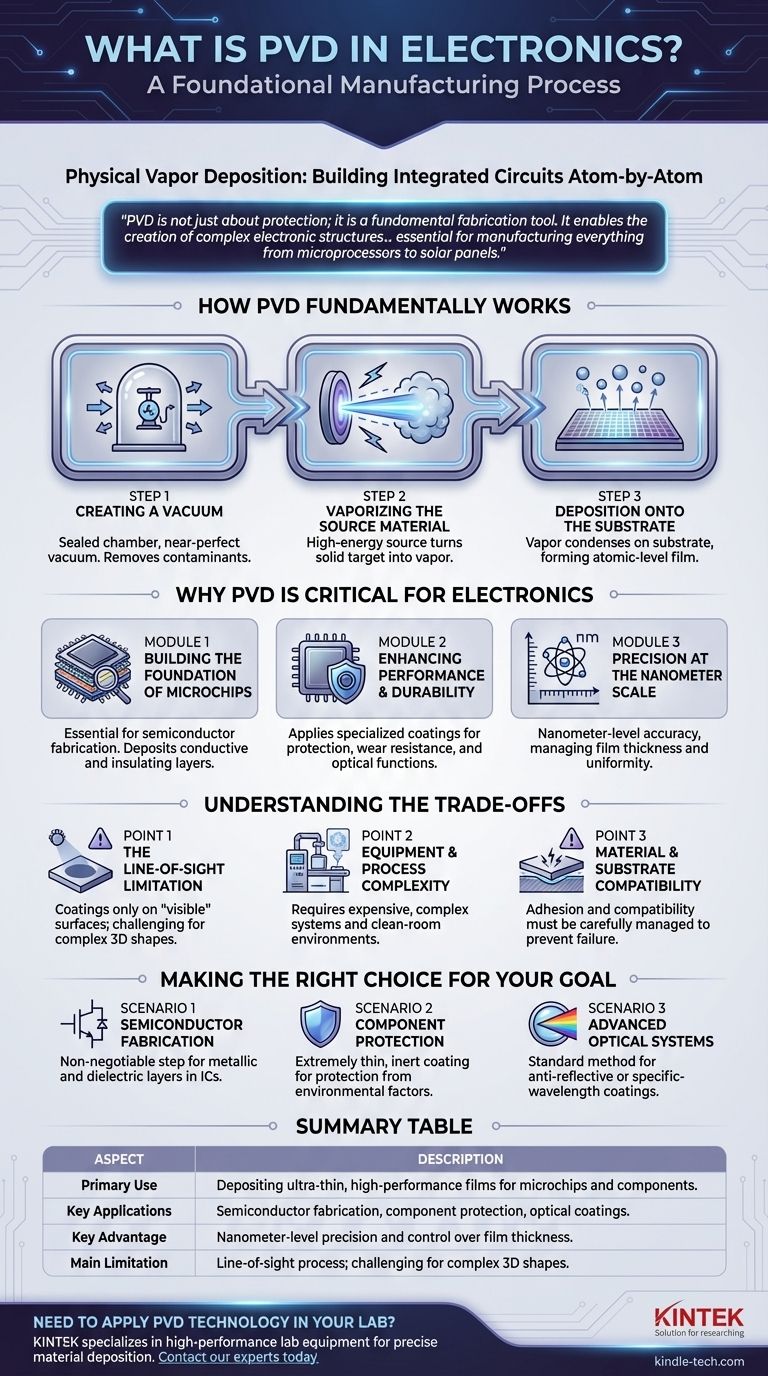

Comment fonctionne fondamentalement le PVD

Le processus PVD peut être considéré comme une « peinture par pulvérisation » hautement contrôlée au niveau atomique qui se déroule sous vide. Il se compose de trois étapes principales communes à ses diverses méthodes spécifiques.

Étape 1 : Création d'un vide

Tout d'abord, le composant à revêtir (le substrat) et le matériau à déposer (la cible) sont placés à l'intérieur d'une chambre scellée. Tout l'air est pompé pour créer un vide quasi parfait.

Ce vide est essentiel car il élimine les particules atmosphériques qui pourraient autrement contaminer le film ou interférer avec le processus de dépôt.

Étape 2 : Vaporisation du matériau source

Ensuite, une source d'énergie élevée est dirigée sur le matériau cible. Cette énergie, qui peut provenir d'un plasma ou d'un faisceau d'électrons, est suffisamment puissante pour arracher des atomes de la cible solide, la transformant en vapeur.

Ces atomes vaporisés voyagent alors librement à travers la chambre à vide.

Étape 3 : Dépôt sur le substrat

Les atomes vaporisés voyagent en ligne droite jusqu'à ce qu'ils frappent le substrat plus froid. Lors de l'impact, ils se condensent et forment un film très mince, uniforme et étroitement lié à la surface du composant électronique.

Ce dépôt est contrôlé avec une extrême précision, construisant souvent des couches qui n'ont que quelques atomes d'épaisseur.

Pourquoi le PVD est essentiel pour l'électronique

Bien que le PVD soit utilisé dans de nombreuses industries, il est indispensable dans la fabrication électronique en raison de sa précision et des propriétés uniques des films qu'il crée.

Construction des fondations des micro-puces

L'application la plus importante du PVD en électronique est dans la fabrication de semi-conducteurs. Il est utilisé pour déposer les couches ultra-minces de métaux conducteurs (comme l'aluminium ou le cuivre) et de matériaux isolants qui forment les circuits complexes sur une micro-puce.

Sans le PVD, les structures à l'échelle nanométrique des processeurs modernes et des puces mémoire seraient impossibles à construire.

Amélioration des performances et de la durabilité

Le PVD est également utilisé pour appliquer des revêtements spécialisés qui améliorent la fonction d'un composant. Cela comprend des films protecteurs durables qui protègent les pièces sensibles de l'usure et de la corrosion, ou des revêtements optiques sur les capteurs et les écrans qui réduisent l'éblouissement.

Précision à l'échelle nanométrique

Le principal avantage du PVD est son contrôle. Le processus permet aux ingénieurs de gérer l'épaisseur, la composition et l'uniformité du film avec une précision au niveau du nanomètre, garantissant la fiabilité et la performance des chemins électroniques microscopiques.

Comprendre les compromis

Malgré ses avantages, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour apprécier son rôle spécifique dans la fabrication.

La limitation de la ligne de visée

Le PVD est un processus de ligne de visée. Les atomes vaporisés voyagent en ligne droite, ce qui signifie qu'ils ne peuvent revêtir que les surfaces directement « visibles » depuis la source matérielle.

Il est donc difficile d'obtenir un revêtement uniforme sur des composants présentant des formes tridimensionnelles complexes ou des tranchées profondes, ce qui représente un défi important dans la conception de puces avancées.

Complexité de l'équipement et du processus

Les systèmes PVD sont des machines très complexes et coûteuses qui nécessitent des environnements de salle blanche soigneusement contrôlés. Le processus lui-même peut être lent et énergivore, ce qui le rend mieux adapté aux composants de grande valeur produits en série.

Compatibilité des matériaux et du substrat

Le succès du processus PVD dépend des propriétés à la fois du matériau cible déposé et du substrat recevant le revêtement. L'adhérence, la dilatation thermique et la compatibilité chimique doivent toutes être gérées avec soin pour éviter la défaillance du film.

Faire le bon choix pour votre objectif

La décision d'utiliser le PVD est dictée par les exigences d'ingénierie précises du composant électronique.

- Si votre objectif principal est la fabrication de semi-conducteurs : Le PVD est une étape essentielle et non négociable pour déposer les couches métalliques et diélectriques qui forment les transistors et les interconnexions sur un circuit intégré.

- Si votre objectif principal est la protection des composants : Le PVD fournit un revêtement extrêmement mince, dur et inerte qui peut protéger les composants électroniques sensibles des facteurs environnementaux sans ajouter de taille ou de poids significatifs.

- Si votre objectif principal est les systèmes optiques avancés : Le PVD est la méthode standard pour appliquer des revêtements antireflets ou de filtrage de longueurs d'onde spécifiques sur les capteurs de caméra, les cellules solaires et les panneaux d'affichage.

En fin de compte, le dépôt physique en phase vapeur est l'une des technologies clés qui traduit la conception d'une micro-puce en une réalité physique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Utilisation principale | Dépôt de films ultra-minces et haute performance pour les micro-puces et les composants. |

| Applications clés | Fabrication de semi-conducteurs, protection des composants, revêtements optiques pour capteurs et écrans. |

| Avantage clé | Précision et contrôle au niveau du nanomètre sur l'épaisseur et l'uniformité du film. |

| Principale limitation | Processus de ligne de visée ; difficile pour les formes 3D complexes. |

Besoin d'appliquer la technologie PVD dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour le dépôt précis de matériaux. Notre expertise peut vous aider à atteindre la précision à l'échelle nanométrique requise pour la recherche en semi-conducteurs et la fabrication d'électronique avancée. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de fabrication.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces