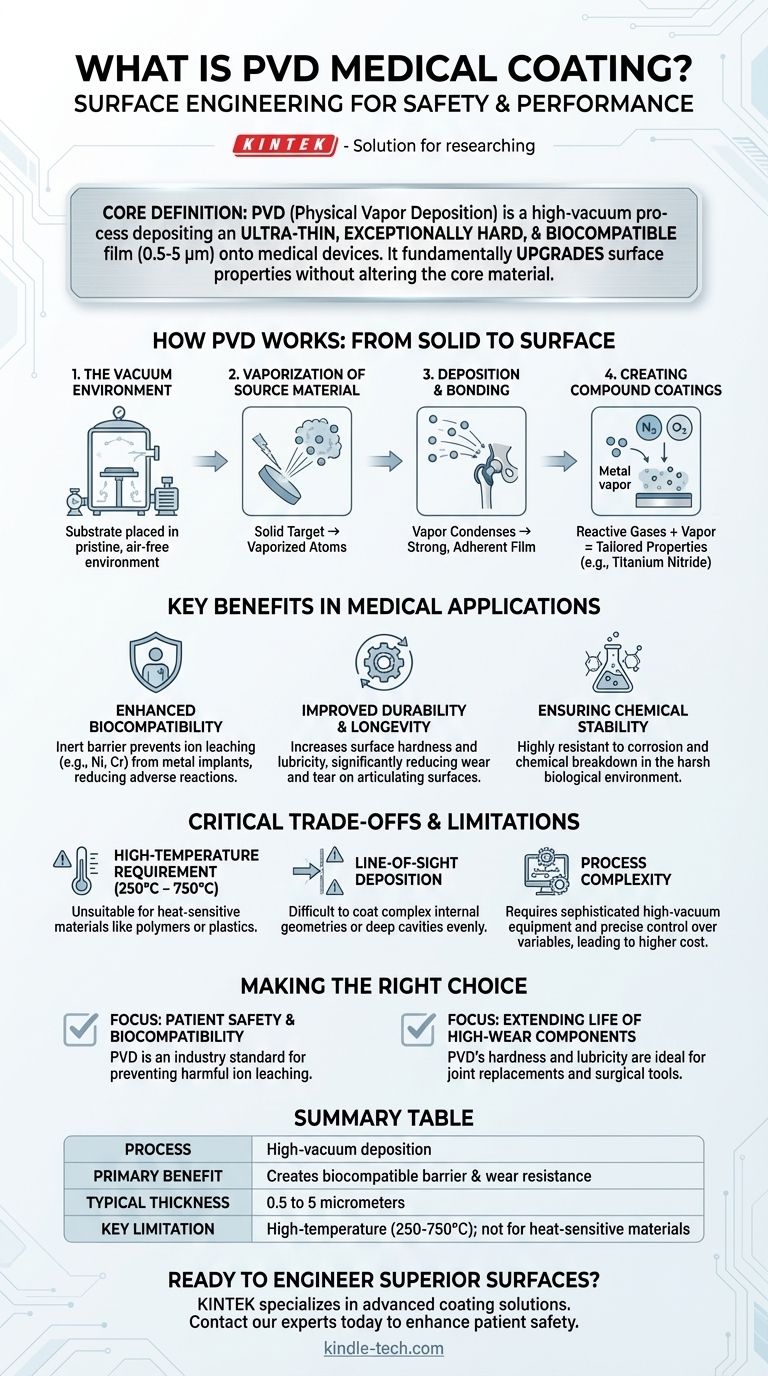

À la base, le revêtement médical PVD est un processus sous vide poussé qui dépose un film ultrafin, exceptionnellement dur et biocompatible sur la surface d'un dispositif médical ou d'un implant. Cette technique transforme les propriétés de surface d'un instrument ou d'un composant en ajoutant une nouvelle couche, atome par atome, pour améliorer sa sécurité et ses performances dans le corps humain. Les applications clés comprennent la prévention de la lixiviation des ions métalliques et l'augmentation de la résistance à l'usure des implants chirurgicaux.

L'objectif principal du revêtement PVD en médecine n'est pas seulement de recouvrir un dispositif, mais de mettre à niveau fondamentalement sa surface. Il résout les défis critiques de biocompatibilité et de durabilité en créant une barrière fonctionnelle et stable entre le matériau du dispositif et l'environnement biologique.

Comment fonctionne le processus PVD : du solide à la surface

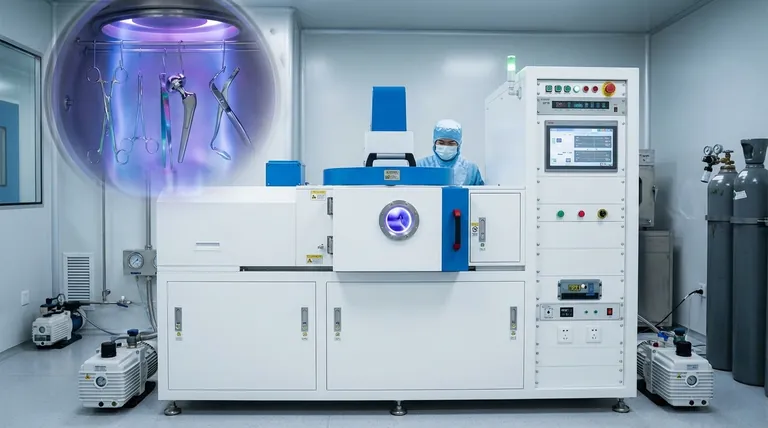

Le dépôt physique en phase vapeur (PVD) est une famille de procédés, mais ils partagent tous un principe commun en plusieurs étapes qui se déroule dans une chambre à vide poussé. Cet environnement contrôlé est essentiel pour la pureté et la qualité du revêtement final.

L'environnement sous vide

Premièrement, le composant médical à revêtir (le substrat) est placé dans une chambre à vide. Tout l'air et les impuretés sont éliminés pour créer un environnement vierge, garantissant que le matériau de revêtement ne réagit pas avec des contaminants comme l'oxygène ou l'azote, sauf si cela est prévu.

Vaporisation du matériau source

Un matériau source solide, connu sous le nom de cible, est converti en vapeur. C'est la partie « Dépôt Physique en Phase Vapeur » du nom. Les méthodes courantes comprennent l'évaporation, qui utilise la chaleur d'un faisceau d'électrons ou d'un arc cathodique, et le pulvérisation cathodique (sputtering), qui bombarde la cible avec des ions énergétiques pour détacher physiquement des atomes.

Dépôt et liaison

Les atomes vaporisés traversent le vide et se condensent sur la surface du dispositif médical, formant un film mince, dense et hautement adhérent. Ce processus implique souvent de bombarder le substrat avec des ions positifs, ce qui favorise une liaison très forte entre le revêtement et le matériau du dispositif.

Création de revêtements composés

Pendant la phase de dépôt, des gaz réactifs comme l'azote ou l'oxygène peuvent être introduits dans la chambre. Ces gaz se combinent avec la vapeur métallique pour former des composés céramiques spécifiques (comme le Nitrure de Titane), permettant un ajustement précis des propriétés physiques et chimiques du revêtement.

Avantages clés dans les applications médicales

La véritable valeur du PVD se manifeste dans la manière dont il résout des problèmes spécifiques pour les dispositifs utilisés à l'intérieur du corps humain. Les revêtements sont extrêmement minces, généralement entre 0,5 et 5 micromètres, mais ils offrent des améliorations fonctionnelles significatives.

Amélioration de la biocompatibilité

De nombreux alliages métalliques à haute résistance utilisés dans les implants contiennent des éléments comme le nickel ou le chrome. Les revêtements PVD créent une barrière inerte qui empêche ces ions de migrer dans le corps, ce qui pourrait autrement provoquer des réactions allergiques ou d'autres effets indésirables.

Amélioration de la durabilité et de la longévité

Pour les composants soumis à une forte usure, comme les surfaces articulaires des implants, les revêtements PVD offrent une surface beaucoup plus dure. Cette lubrification « métal contre métal » et cette dureté accrue réduisent considérablement l'usure, prolongeant la durée de vie fonctionnelle de l'implant.

Assurer la stabilité chimique

Le corps humain est un environnement corrosif. Les films PVD sont très résistants à la corrosion et à la dégradation chimique, assurant la stabilité et l'intégrité à long terme du dispositif une fois implanté.

Comprendre les compromis critiques

Bien que puissant, le PVD est un processus spécialisé avec des exigences et des limites spécifiques qui doivent être prises en compte lors de la conception et de la fabrication du dispositif.

Exigence de haute température

Le processus PVD doit être effectué à des températures élevées, généralement comprises entre 250 °C et 750 °C. Cela en fait un excellent choix pour les métaux robustes, mais inapproprié pour les matériaux sensibles à la chaleur comme la plupart des polymères ou des plastiques, qui se déformeraient ou fondraient.

Dépôt en ligne de visée

Le matériau vaporisé voyage en ligne droite de la source au substrat. Cette caractéristique de « ligne de visée » signifie que le revêtement de géométries internes complexes ou de cavités profondes et étroites peut être difficile et peut entraîner une épaisseur de film inégale.

Complexité du processus

Le PVD n'est pas un simple processus de trempage ou de pulvérisation. Il nécessite un équipement sophistiqué sous vide poussé et un contrôle précis de nombreuses variables, y compris la pression, la température et la composition des gaz, ce qui en fait une procédure plus complexe et coûteuse que d'autres traitements de surface.

Faire le bon choix pour votre objectif

La sélection d'une technologie de revêtement dépend entièrement du problème principal que vous devez résoudre pour votre dispositif médical.

- Si votre objectif principal est la sécurité des patients et la biocompatibilité : Le PVD est une référence dans l'industrie pour créer une barrière inerte afin de prévenir la lixiviation d'ions nocifs provenant des implants métalliques.

- Si votre objectif principal est de prolonger la durée de vie d'un composant soumis à une forte usure : La dureté et la lubrification exceptionnelles des revêtements PVD les rendent idéales pour les surfaces articulaires des prothèses et des instruments chirurgicaux.

- Si votre objectif principal est de revêtir une pièce sensible à la chaleur ou à géométrie complexe : Vous devez reconnaître que la nature à haute température et en ligne de visée du PVD peut le rendre inapproprié, nécessitant l'exploration de méthodes alternatives.

En fin de compte, le revêtement PVD offre une méthode puissante pour concevoir la surface d'un dispositif médical, le rendant plus sûr et plus durable sans altérer sa structure de base.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Dépôt sous vide poussé de films ultrafins et durs. |

| Avantage principal | Crée une barrière biocompatible et augmente la résistance à l'usure. |

| Épaisseur typique | 0,5 à 5 micromètres. |

| Limite clé | Processus à haute température (250°C - 750°C) ; non adapté aux matériaux sensibles à la chaleur. |

Prêt à concevoir des surfaces supérieures pour vos dispositifs médicaux ?

KINTEK est spécialisée dans les solutions de revêtement avancées pour l'industrie médicale. Notre expertise dans les processus PVD peut vous aider à atteindre la biocompatibilité et la durabilité critiques dont vos implants et instruments chirurgicaux ont besoin. Nous fournissons l'équipement de laboratoire et les consommables de haute qualité nécessaires à un développement de revêtement précis et fiable.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet et améliorer la sécurité des patients.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Tube de protection de thermocouple en nitrure de bore hexagonal HBN

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires